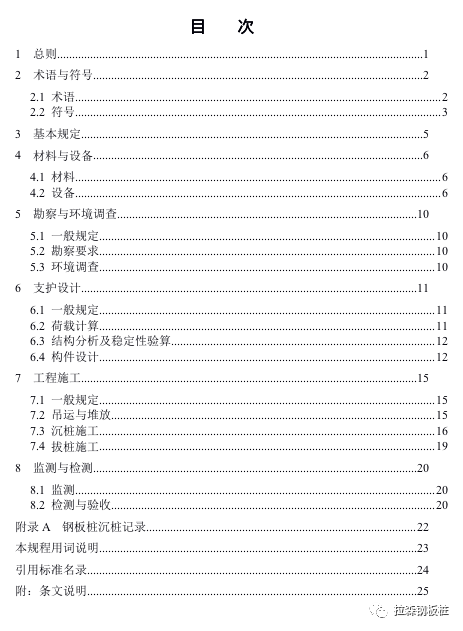

钢板桩相关规范

《深基坑钢板桩支护技术规程》

(征求意见稿)

广东省住房和城乡建设厅2020年7月20日发布的征询意见稿

正式规程发布会后再做推送。

1 总则

1.0.1 为了在深基坑钢板桩支护的勘察、设计、施工、检测和监测中做到技术先进、安全适用、经济合理、保护环境、确保质量,特制定本规程。

1.0.2 本规程适用于广东地区一般地质条件下建筑、市政、水利、公路、地下轨道交通等工程深基坑钢板桩支护的勘察、设计、施工、检测和监测。

1.0.3 深基坑钢板桩支护工程的设计和施工除应满足安全与质量要求外,尚应做到因地制宜、节约资源,绿色环保。

1.0.4 深基坑钢板桩支护工程除应执行本规程的规定外,尚应符合国家、行业和广东省现行有关标准的规定。

3 基本规定

3.0.1 钢板桩支护的基坑深度不宜超过9m。

3.0.2 钢板桩支护基坑应保证开挖完成后安全和正常使用一年,对暴露时间超过一年的基坑,应考虑影响钢板桩支护的各种因素,采取相应的加强措施。

3.0.3 钢板桩支护应满足下列功能要求:

1 保证基坑周边建(构)筑物、地下管线、道路的安全和正常使用。

2 保证主体地下结构的施工安全和施工空间。

3.0.4 钢板桩支护设计应按《建筑基坑工程技术规程》DBJ/T15-20的规定确定基坑周边环境等级和支护结构水平位移控制值。

3.0.5 钢板桩支护设计应按《建筑基坑工程技术规程》DBJ/T15-20的规定确定支护结构安全等级和重要性系数。对同一基坑的不同部位,可采用不同的安全等级和重要性系数。

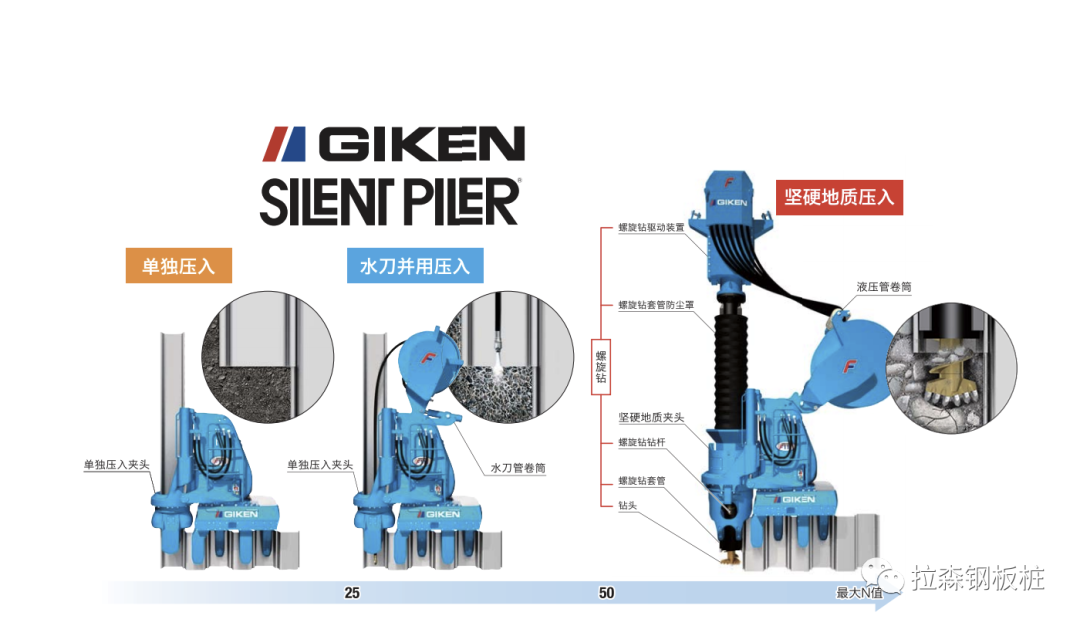

3.0.6 钢板桩沉桩方法应根据地质条件、作业环境、噪声及振动控制要求、钢板桩长度等因素确定,可选用振动法、静压法等。

3.0.7 振动法及静压法适用于标准贯入试验锤击数小于25的砂土、粉土及黏性土地层。高压射水并用沉桩法适用于砂土、碎石土及标准贯入试验锤击数小于50的粉土及黏性土地层。螺旋钻并用静压法适用于标准贯入试验锤击数小于75且最大粒径小于75mm的碎石土地层。

4 材料与设备

4.1 材料

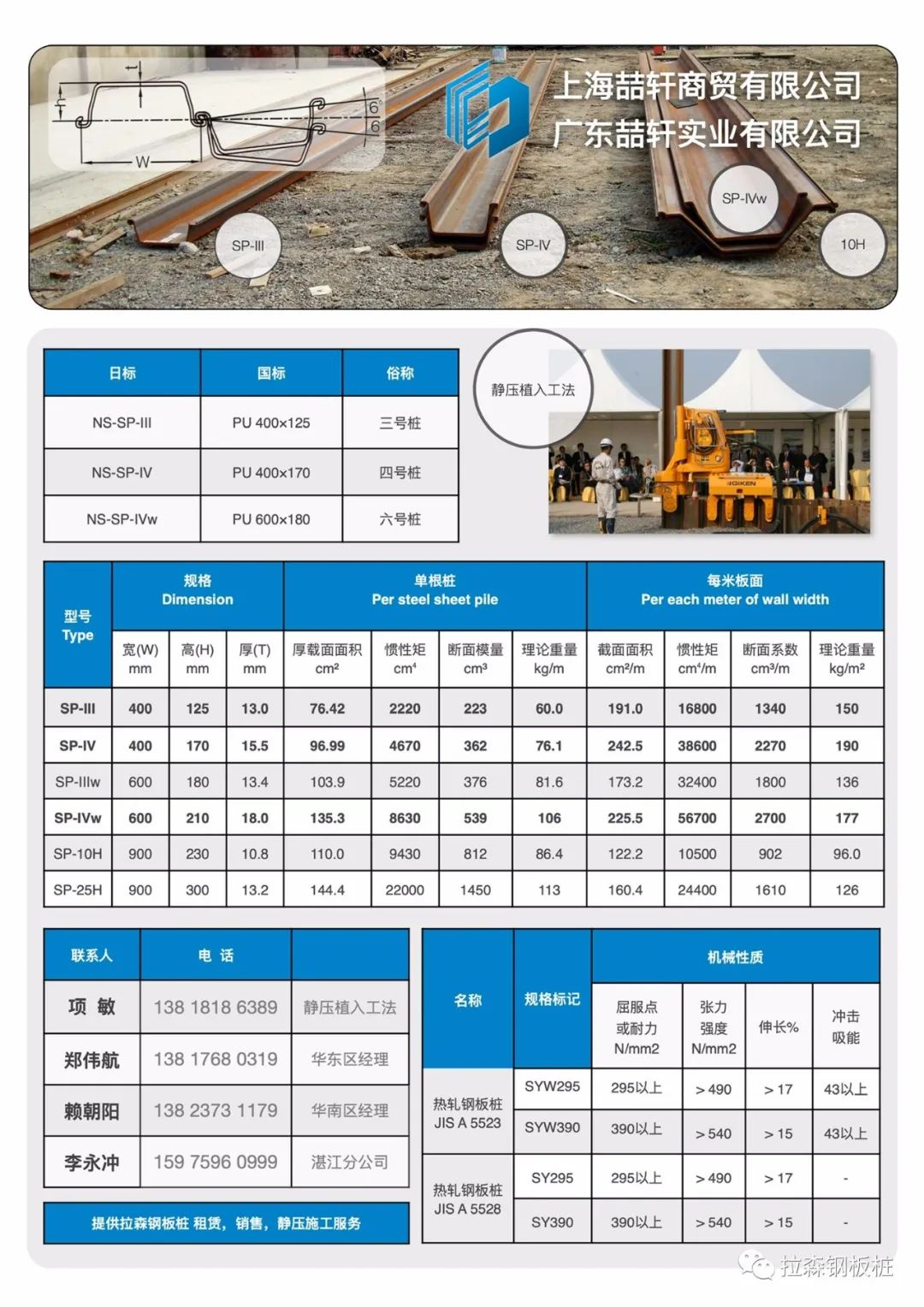

4.1.1 钢板桩断面形式宜采用U型,也可采用Z形或直线形。

4.1.2 钢板桩的规格、性能应符合《热轧钢板桩》GB/T20933或《钢板桩》JG/T196的相关规定。

4.1.3 钢板桩的尺寸、外形尺寸允许偏差应符合《热轧钢板桩》GB/T20933或《钢板桩》JG/T196的相关规定。

4.1.4 钢板桩宜采用整材,通用长度一般为6m、9m、12m、15m、18m。

4.1.5 钢板桩的锁口形状应保证沉桩时容易相互咬合、拔桩时容易脱离。

4.1.6 钢板桩的表面不得有明显缺陷,当缺陷深度超过公称壁厚的1/8时,应予修补。

4.1.7 钢板桩的转角桩,宜采用成型锁口产品焊接而成,也可由原钢板桩沿纵向割下的带锁口的肢体焊接而成。

4.1.8 内支撑、腰梁等钢构件所用钢材应符合《钢结构设计标准》GB50017的相关规定。

4.1.9 焊接材料应与所用的钢材相匹配,且应符合现行国家标准《钢结构焊接规范》GB 50661的有关规定。

4.2 设备

4.2.1 振动法施工应根据工程特点采用挖掘机打桩机或悬吊打桩机,静压法施工应采用静压植桩机。

4.2.2 悬吊打桩机应根据工程特点选用液压振动锤或电动振动锤,挖掘机打桩机应采用液压振动锤。

4.2.3电动振动锤技术参数应满足《振动桩锤》JB/T10599的相关要求,常用电动振动锤技术参数见表4.2.3。

...7 工程施工

7.1 一般规定

7.1.1 钢板桩支护施工前应完成下列准备工作:

1 调查施工场地及毗邻区域内的地下和地上管线、建筑物及障碍物,判断可能影响施工或受施工影响范围和程度,采取相应的安全技术措施;

2 对可能受施工影响范围内的建筑物,应对其进行鉴定;

3 平整及处理施工场地,达到地面平整、排水畅通、打桩机平整行走的要求;

4 在不受施工影响的地方设置钢板桩支护结构轴线的控制点和水平基准点;

5 选择适合本工程施工的施工设备,打桩机安装就位,试运转正常;

6 首批钢板桩进场且验收合格。

7.1.2 正式开工前宜进行试桩,试桩数量不宜少于3根。

7.1.3 试桩宜符合下列规定

1 利用支护桩位置试桩,试桩后作为支护桩使用;

2 试桩的位置、地质条件、机器规格、长度具有代表性;

3 选择在控制性勘探孔附近。

7.1.4 沉桩及拔桩施工可能影响邻近建筑物正常使用和安全时,应采取减少振动和挤土影响的措施。必要时,应对邻近建筑物进行加固处理并设点监测。

7.1.5 内支撑及锚杆的施工应符合《建筑基坑工程技术规程》DBJ/T15-20的相关规定。

7.1.6 基坑的开挖及回填施工应符合《建筑基坑工程技术规程》DBJ/T15-20的相关规定。

7.1.7 设计采用搅拌桩或高压旋喷桩对坑底土体进行局部或整体加固时,应先施工搅拌桩或高压旋喷桩,再施工钢板桩。

7.1.8 设计采用搅拌桩或高压旋喷桩作为止水帷幕时,宜先施工钢板桩,在施工施工搅拌桩或高压旋喷桩。

7.2 吊运与堆放

7.2.1 钢板桩运输宜用拖车或驳船,在装卸及运输过程中应采取可靠措施确保钢板桩不产生损坏。

7.2.2 当使用拖车运输时,车长应满足支承点的间距要求,否则应用托架支承。

7.2.3 钢板桩的吊运应符合下列规定

1 宜采用成捆起吊,捆扎宜采用钢索。

2 每次起吊的钢板桩数量不宜过多,应根据桩的长度、重量和吊机起吊能力确定;

3 吊运过程中应轻吊轻放,避免剧烈碰撞;

4 吊点位置宜按强度和变形要求进行验算确定。

7.2.4 钢板桩的堆放应符合下列规定:

1 堆放场地平整坚实,排水条件良好;

2 堆桩的垫木宜选用耐压的长木枋或枕木,垫木间间距不宜超过3m;

3 根据堆放形式验算地基承载力与垫木强度;

4 堆高不宜超过1.2m;

5 按不同规格和长度分类堆放。

7.3 沉桩施工

7.3.1 沉桩前应完成下列准备工作:

1 检查沉桩设备且符合正常运转要求;

2 检查所用钢板桩的桩身质量;

3 对变形的钢板桩桩身及锁口进行调直处理;

4 测量并标示场地上的桩位,其偏差不得大于20mm;

5 宜在钢板桩锁口内嵌填黄油、沥青或其他密封止水材料。

7.3.2 钢板桩接长焊接应符合下列规定:

1 应在沉桩前完成;

2 应在专门的加工平台上完成,重要工程宜在工厂内完成;

3 焊接完成后,应对锁口处的焊缝进行打磨处理,保证锁口内外光洁、平整;

4 若焊接过程中的不均匀温差使钢板桩发生变形,应采取措施恢复平直后再用。

7.3.3 焊接接桩和其他钢构件的焊接所用的焊机、焊条、工艺及质量等要求应符合《简化钢结构焊接技术规程》JGJ81的相关规定。

7.3.4 钢板桩起吊就位插入地面后应检查桩位及桩身垂直度偏差。桩位偏差不得大于20mm,垂直度偏差不得大于0.5%。

7.3.5 钢板桩沉桩过程中,应随时检查桩身的垂直度。当桩身垂直度偏差超过0.8%时,应找出原因并设法纠正;在桩端进入硬土层后,严禁强行用回扳的方法纠偏。

7.3.6 桩身垂直度测量宜采用2台经纬仪或全站仪在两个方向进行全程观测。

7.3.7 沉桩过程中遇到桩身突然倾斜跑位、无法穿越坚硬夹层时,应暂停沉桩,分析原因,采取相应措施。

7.3.8 高出地面的桩头应注意保护,严禁打桩机械及运输车辆碰撞或将桩头当锚桩使用。

7.3.9 钢板桩沉桩深度达到设计要求即可终止沉桩。

7.3.10 钢板桩的封闭合拢宜采用异形桩法或轴线调整法。

7.3.11 异形桩的加工制作宜符合下列规定:

1 根据合拢位置的上下宽度实测值进行加工;

2 采用标准桩切割组焊。

7.3.12 钢板桩施工记录应包括下列内容:

1 基线复核记录及控制点测量放样记录;

2 沉桩前桩身质量检查记录;

3 沉桩记录,沉桩记录宜用本规程附录A。

Ⅰ 振动法沉桩

7.3.13 采用振动法进行单桩沉桩的施工步骤应符合下列规定:

1 测量定位,并确定沉桩顺序;

2 打桩机就位;

2 振动锤的夹具夹紧钢板桩头,打桩机起吊钢板桩;

3 桩身校正;

4 开启振动锤沉桩;

5 沉桩至设计深度,关闭振动锤,夹具松开桩头;

6 移机。

7.3.14 采用振动法进行多桩的沉桩宜采用逐根法、屏风法或错列法。

7.3.15 对钢板桩垂直度有较高要求时,沉桩前宜设置导向架,导向架的安装应符合下列规定:

1 用经纬仪和水准仪控制和调整导向架位置;

2 导向架的高度应有利于提高施工工效;

3 导向架不能随着沉桩而产生下沉和变形;

4 导向架不能与钢板桩碰撞。

7.3.16 沉桩困难时,宜采用预钻孔法辅助沉桩。

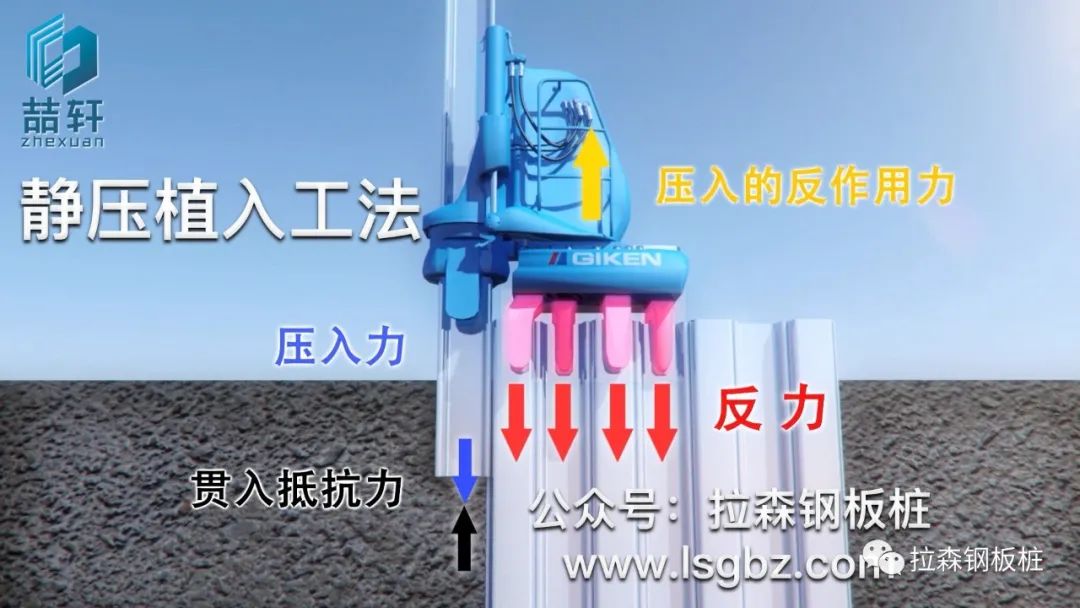

Ⅱ 静压法沉桩

7.3.17 静压法宜按下列步骤进行施工:

1 测量定位,并确定沉桩顺序;

2 静压植桩机就位,设置反力基座并配重;

3 起吊钢板桩;

4 桩身校正;

5 利用静压植桩机自重和配重压入钢板桩;

6 移机;

7 重复步骤3至步骤6完成数根初始桩施工;

8 吊离配重及反力基座,移机;

9 起吊钢板桩;

10 桩身校正;

11 静压植桩机夹住数根已经压入土中的钢板桩,利用其拔出阻力作为反力,将下一根钢板桩压入土中;

12 移机;

13 重复步骤9至步骤12完成剩余钢板桩施工。

7.3.18 采用静压法进行多桩的沉桩应采用逐根法。

7.3.19 设置反力基座时,应符合下列规定

1 应确保地面得到平整并具备足够地基承载力后,方可设置反力基座;

2 应用水准仪观测确保静压植桩桩机处于水平状态。

7.3.20 在反力基座上搭载配重时,应符合下列规定

1 单侧搭载的配重不应超过160kN;

2 单列搭载的钢板桩数量不应超过10根;

3 搭载超过10根以上时,应分多列布置。

7.3.21 沉桩施工应符合下列规定:

1 当起重机辅助吊起静压植桩机、螺旋钻及钢板桩时,严禁静压植桩机行走和调整,同时应避免压入力及反作用力影响到起重机;

2 每根桩应一次连续压到底,中间不得无故停歇。

7.3.22 下列情况,应停止作业,并用起重机将静压植桩机吊起后移走:

1 压入桩的承载力不足时;

2 压入桩向侧面倾斜时;

3 压入桩桩身承载力不足时;

4 在夹头闭合状态下,夹头安全灯不亮,或点亮后立即熄灭;

5 在转角等地方压桩,静压植桩机无法自行走桩时;

6 仅有部分固定夹抓住反作用力桩时。

7.3.23 当静压植桩机带动相邻已完成的桩一起下沉时,应对相邻桩采用角钢焊接、现场锁扣焊接或螺栓连接的临时连接方式固定。

7.3.24 使用自走辅助棒进行自走操作时,应符合下列规定:

1 在使用前应确保自走辅助棒的杆部、挂钩和把手没有缺陷;

2 安装自走辅助棒时,应握住把手,把手不应朝向夹头;

3 静压植桩机操作员与自走辅助棒操作员之间应要互相配合,协同作业。

7.3.25 高压射水并用静压法的静压施工步骤宜符合7.3.17的规定,辅助施工宜按下列步骤进行:

1 静压植桩机安装水刀卷筒,就位;

2 安装高压水泵并与水刀卷筒连接;

3 在钢板桩底端焊接水刀固定座;

4 吊桩,水刀软管与水刀固定座连接;

5 桩身校正;

6 在高压射水的同时进行将钢板桩压入土中;

7 卷筒反转,拔出软管并回收。

7.3.26 螺旋钻并用静压法的静压施工步骤宜符合7.3.17的规定,辅助施工宜按下列步骤进行:

1 组装静压植桩机及螺旋钻装置,就位;

2 吊桩;

3 校正桩身;

4 采用螺旋钻辅助压桩;

5 螺旋钻反转并拔出。

7.3.27 采用螺旋钻并用静压法压桩时,引孔作业和压桩作业应连续进行。

7.4 拔桩施工

7.4.1 基坑回填完成,且地下室采取抗浮措施后,方可进行拔桩施工。

7.4.2 拔桩开始点宜根据沉桩记录选择累计沉桩时间少的钢板桩。

7.4.3 采用静压植桩机拔桩时应符合下列规定:

1 应有吊车配合作业;

2 设备启动后应逐渐加荷,钢板桩松动后缓慢拔起。

7.4.4 拔桩困难时,不宜强行拔除,宜先拔出相邻容易起拔的桩,再拔出较难拔出的桩。

7.4.5 振动法拔桩困难时,宜采取以下措施:

1 先将桩向下振沉100-200mm,再边振边拔;

2 间歇振动拔桩,每次连续振动时间不超过3min,振动锤连续工作不超过1.5h。

7.4.6 钢板桩拔出后留下的孔洞,基坑周边环境等级为一级时应及时回填夯实或注浆填充,基坑周边环境等级为二级时宜及时回填夯实或注浆填充。

7.4.7 对支撑式钢板桩支护结构,应先拆除支撑,方可拔桩;对锚拉式钢板桩支护结构,应先拆除锚杆,方可拔桩。

7.4.8 对双排钢板桩墙,拔桩应符合下列规定:

1 先拆除连梁或拉杆,方可拔桩;

2 宜先拔基坑内侧钢板桩,再拔基坑外侧钢板桩。