拉森钢板桩应用案例

浅谈强风化岩钢板桩施工技术

郭鹏

摘要: 本文结合南京市江北新区绿水湾路地下综合管廊现场工程实践,针对强风化岩层的地质,采用长螺旋钻机引孔施工钢板桩的技术,保证了工程质量及施工安全,为今后强风化岩钢板桩施工积累了宝贵经验。

关键词: 强风化岩;引孔;施工方法

南京市江北新区绿水湾路综合管廊全长1.805km。位于江北新区内三桥片区现状绿水湾路东北侧,综合管廊设置在道路西侧的非机动车道、人行道、绿化带下方。断面分为双舱、三舱和三舱外挂雨水箱涵三种形式,入廊管线有电力、通信、给水、雨水四种形式。管廊断面形式为矩形,分别为电舱、电舱、给水通信舱、雨水舱。覆土厚度为2.65耀5.45m。结构构件设计使用年限为100年。基坑围护结构采用15m拉森IV型钢板桩围护,其支护结构安全等级为二级。

2.1地质情况

绿水湾路地质属长江漫滩地貌单元,主要覆盖第四纪松散沉积物,管廊最大挖深约为7.8m,开挖涉及的土层有①-1填筑土、①-2素填土、②-1b2-3粉质黏土、②-2b4层淤泥质粉质黏土夹粉土、②-2d3粉土夹粉砂、②-3d2-3粉砂夹粉土、②-4b2-3粉质黏土、②-e含砾粉质黏土和K2P-2强风化泥质砂岩。

2.2施工情况

根据现场地质情况,以及现场试桩,采用15m拉森钢板桩施工贯入深度不能满足设计要求。强行施打钢板桩会造成桩头破坏,桩身整体变形过大,打桩机超负荷运转造成桩机损伤,形成安全隐患,对施工质量造成不良影响。为满足现场施工安全、质量及进度要求,采用长螺旋钻机配合引孔后进行拉森钢板桩施工。

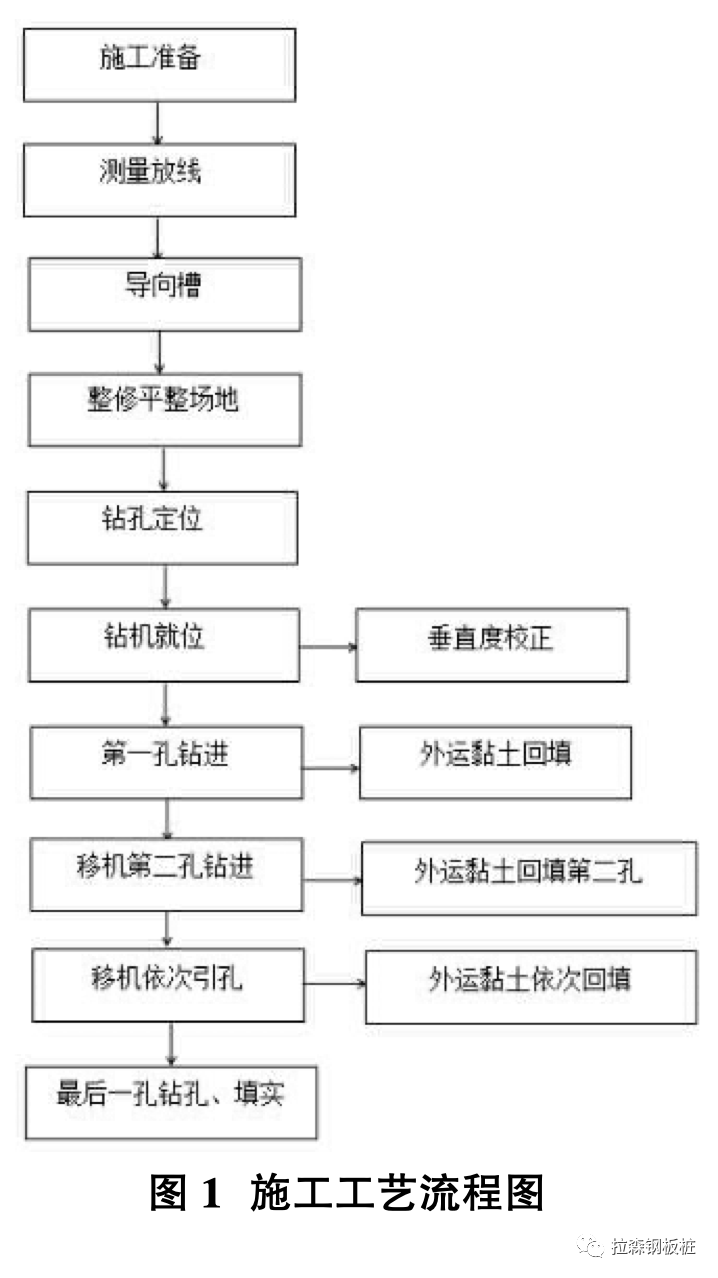

强风化岩钢板桩施工技术主要由引孔、回填、钢板桩施工等组成,施工工艺流程如图1所示。

做好设备、材料的供应工作,是确保引孔后钢板桩施工顺利进行的基础。根据工程进度要求,做好材料的进场计划,按计划进行备料采购,设备进场后及时进行检查和检验,确保性能良好。

5.1测量放线

施工前对钢板桩引孔的位置进行放样,现场定位后,洒白灰线,保证位置准确。

5.2导向槽施工

为保证成孔的线型和垂直度,应在钻机就位前开挖导向槽,导向槽尺寸可根据现场情况进行调整。

5.3长螺旋钻机就位

钻机要保持就位平整,并且要稳固,保证引孔时不倾斜、移动。采用吊线锤从钻机的正面、侧面两个方向检查,对钻机的位置进行调整,确保钻具处于垂直且钻头对准桩的中心。同时对钻头阀门进行检查。钻机引孔施工前应在钻杆上做好标记,控制引孔深度不得小于设计拉森钢板桩底标高,当桩长变化时擦去旧标记,做好新标记。

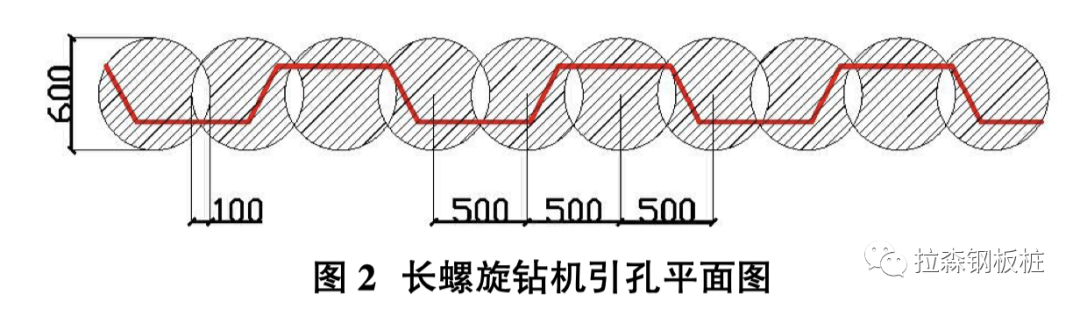

5.4钻机引孔

引孔采用长螺旋钻机,成孔直径600mm,引孔间距500mm,套孔100mm,钻机下钻深度达到1m时,对其观察土块是否正常排出,确认没有问题后再进行钻进,达到设计深度后停钻、提钻,钻到预应深度后,应在原深处空转清土。第一根桩的钻进速度要慢,边钻边观察分析该地质情况与钻进速度的关系,及时掌握施工参数,确保后续成孔的速度和质量。孔深要满足要求,在钻架上应有控制深度标尺,以便在施工中进行观测、记录,成孔时采用吊线锤从两侧垂直方向检查孔的垂直度,若有偏斜的情况及时进行调整,确保垂直度。成孔后对排出的泥土及时运走,以便钻机通行。

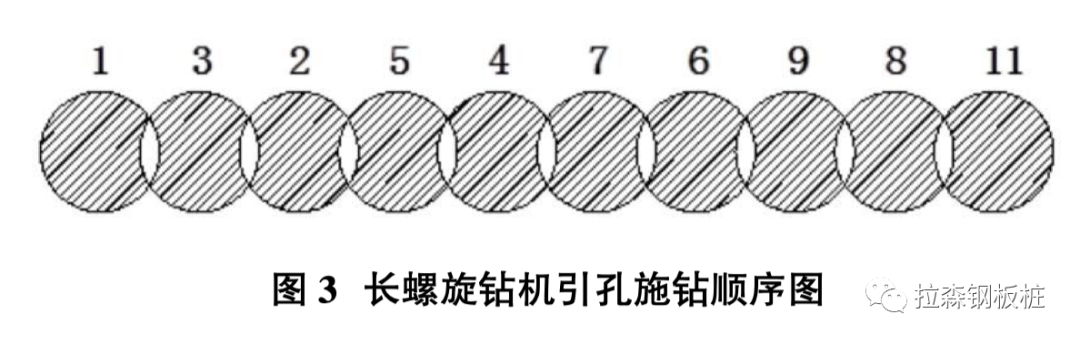

钻孔顺序采用跳孔嵌套的方法,第一孔成孔之后,钻机跳过一个孔移机至第二孔施钻,待第二孔成孔之后移回先前跳过的孔进行第三孔施钻。第三孔成孔之后再跳过5号孔进行4号孔施钻,待4号孔成孔后再移机至5号孔施钻,依次类推至完成最后一孔。

5.5回填黏土

回填黏土采用封闭式自卸车从外部取土备土至指定施工场地。为防止成孔坍塌,成孔之后立即进行黏土回填。回填之后方可进行下一孔施钻。采用小型挖掘机回填,满填之后人工手扶立式打夯机进行夯实,夯击之后下陷处再次回填黏土,然后再次夯击,反复施作,直至回填黏土夯击不再下陷为止。

5.6钢板桩施工

待黏土回填完成后进行钢板桩打设,采用钢板桩打拔机以单桩打入法对钢板桩逐根施打,单根施打易向一边倾斜,误差积累不易纠正,墙面平直度难控制,所以打设第一根和第二根钢板桩的位置要非常精确,才能起到导向作用,每打入深度1m左右进行测量一次,达到设计深度后用钢筋将钢板桩与导向架焊接固定。为保证钢板桩的垂直度,用全站仪加以控制,在插打过程中随时测量监控每根桩的斜度不超过2%,及时纠偏。因施工现场地下水位较高,在钢板桩施打的过程中,要保证桩与桩之间锁口锁住,才能起到抗渗的作用。

5.7钢支撑施工

基坑开挖过程中应随挖随撑,在基坑内部安装钢支撑结构,该支撑结构共计两道,采用围檩和内支撑的组合形式,将单拼热轧H700型钢做为第一道钢围檩、双拼热轧H700型钢做为第二道钢围檩,内支撑均采用壁厚16mm的φ609钢管,支撑的水平间距不得超过6m。安装钢支撑结构前需要在钢板桩上进行焊接牛腿,牛腿间距不大于3m。钢支撑吊到指定位置后,吊车还要保持工作状态,不能将吊钩松开,将两台液压千斤顶放在钢支撑活络头的长度调节位置后进行施加预应力,要注意两台液压千斤顶行走一致。等到施加的应力到位后在钢支撑活络头长度调节位置锲紧垫块,并固定牢固,然后回油松开千斤顶,解开起吊钢丝绳,完成该根支撑的安装。第一道支撑设计预加轴力为300kN,第二道支撑设计预加轴力为480kN,考虑在钢支撑施加预应力过程中的应力会损失,实际所加预应力的数值要比设计的预应力数值增加10%。支撑端面与围檩之间、围檩与钢板桩之间必须密贴,如有空隙,须采用铁楔子或C30细石混凝土进行填实。

5.8常见问题

5.8.1钻孔偏斜情况

偏孔即成孔后桩孔出现较大垂直偏差。造成偏孔的原因有:

①桩架不稳,钻杆导架不垂直,钻机磨耗,部件松动;

②土层软硬不均匀,致使钻头受力不均;

③钻杆弯曲,接头不正。

预防与处理措施:

①将桩架重新安装牢固,并对导架进行水平和垂直校正,安装钻机时要求钻头中心、钻盘中心在同一轴线上,钻架必须垂直,钻杆位置偏差不大于20cm,检修钻孔设备;

②偏斜过大时,填入石子粘土,重新钻进,控制钻速,慢速上下提升、下降;

③对弯曲钻杆或接头予以校正,如校正困难则更换合格的钻杆。

5.8.2卡钻情况

长螺旋钻机在钻孔时若钻进速度过快,会导致钻出的泥土不能及时排出因而积压在孔内,积压过多后会发生卡钻情况。轻微的卡钻要及时断掉回转动力电源后低速提升,再重新钻进;严重的卡钻要将钻机的大梁垫好后低速提拉钻具。

6.1技术经济效益

该施工技术合理安排施工工序,运用贴合工程实际的技术措施解决强风化岩钢板桩施工技术难题,加快了施工进度,缩短了施工时间,提高工效,同时有效地保障了施工质量和安全,减少了施工成本。保证了施工进度和质量安全,节约成本取得了显著的经济效益,具体分析如下:

①方案费用估算。若采用钻孔灌注桩+高压旋喷桩止水帷幕施工需增加投资约3400万元,且施工工期长;采用长螺旋钻机引孔施工钢板桩方法需增加投资约400万元。

②施工间接费费用估算。钢板桩引孔施工工期约70天,钻孔灌注桩+高压旋喷桩止水帷幕施工工期约300天,节省工期约230天,间接节省人工费8*230*200=36.8万元,机械设备费节省约20万元。

合计节省成本:3000+36.8+20=3056.8万元。

6.2社会效益

该技术施工工序科学、合理,安全可靠,施工质量易控制,节省了人工及材料。防止钢板桩损坏严重,保证了钢板桩重复利用,解决了高强度技术难题,有效的控制了深基坑安全系数和环保系数,施工中未发生过安全事故和环保事故,在节能减排和环境保护等方面做出了突出贡献。为最终按工期节点完成该工程施工任务奠定了基础。

本文论述了南京市江北新区绿水湾路综合管廊强风化岩层钢板桩施工,地质情况较为特殊,国内外无类似的设计和施工经验可借鉴,施工难度较大,针对工程的难点,在强风化岩层采用长螺旋钻机引孔施工钢板桩,成功的将强风化岩钢板桩施工的行业性技术难题进行解决,优质、 安全、快速地完成了施工任务,取得了良好的经济效益和 社会效益。

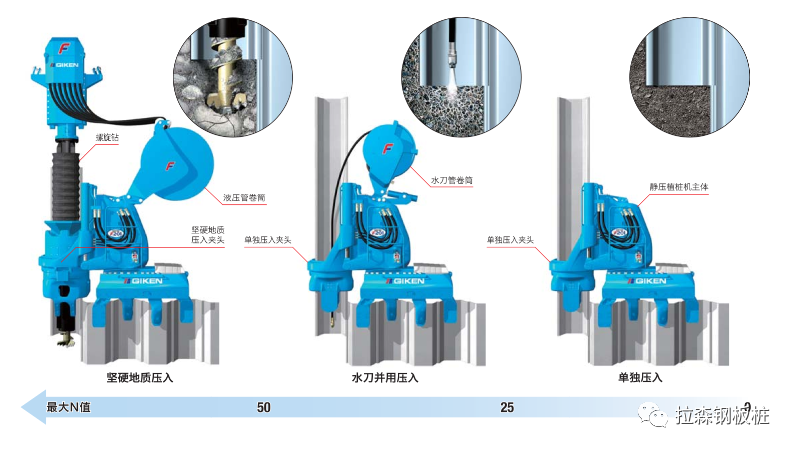

静压植入工法

单独押入,水刀并用辅压入,坚硬地质压入

静压植入工法

单独押入,水刀并用辅压入,坚硬地质压入