静压植桩机应用案例

浅谈静压植桩技术在既有高速公路桥梁墩台保护施工中的应用

摘要:结合采用钢板桩静压植桩施工对既有高速公路墩台实施保护施工技术的实例,从钢板桩插打过程中导向架施工、引桩施工、正桩施工、钢板桩焊接以及监测数据的采集数据分析过程等方面阐述高速公路墩台钢板桩静压植桩保护施工术,证明了在既有高速公路下采用静压钢板桩围堰施工方案,可有效控制既有高速桥梁墩台的沉降变形,为类似工程积累施工经验。

关键词:既有高速;墩台保护;钢板桩;静压植桩;分析

随着我国城市建设规模的不断扩大,交通基础设施建设的不断发展,在例如,架桥、地铁车站、高速公路、高速铁路等既有交通设施影响范围内进行基础设施施工的案例越来越多。在这种条件下,施工环境复杂,社会影响效应巨大,如何在确保既有交通设施安全稳定运行同时可以进行高效可靠地组织施工对现有的施工技术、施工设备提出了越来越高的要求,稍有不慎就有可能造成既有交通设施的变形、开裂甚至坍塌失稳等严重后果,轻则影响工程工期,重则对企业甚至是当地政府都造成巨大的负面影响。因此在这种既有交通设施影响范围内的施工项目中,采取对既有结构进行有效的保护措施,具有重要意义。

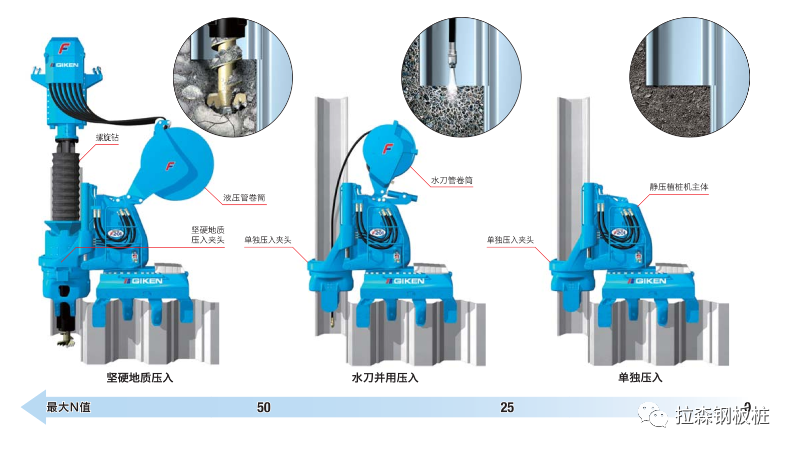

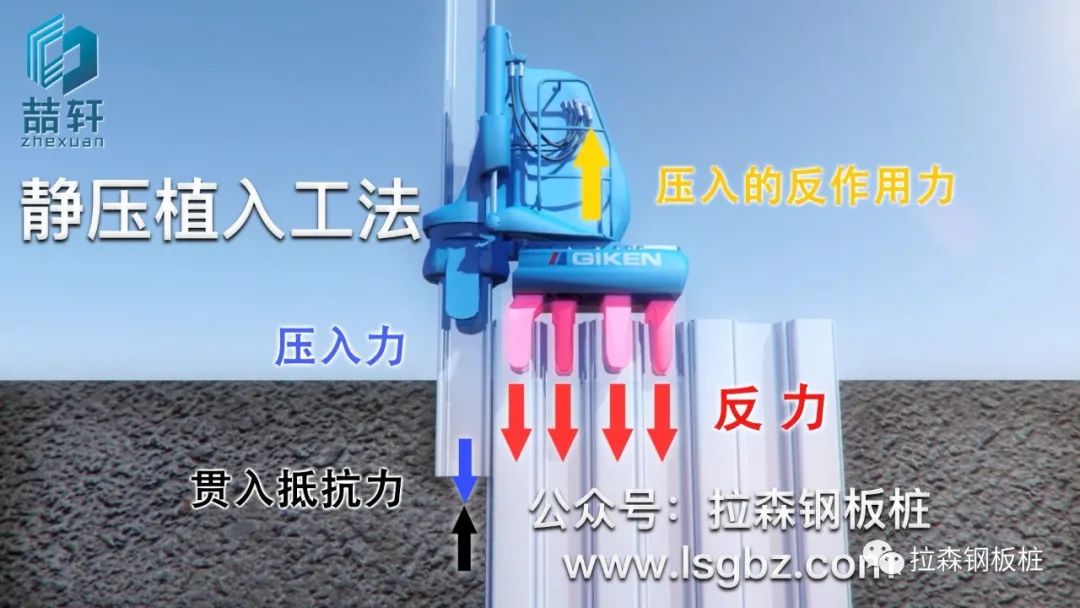

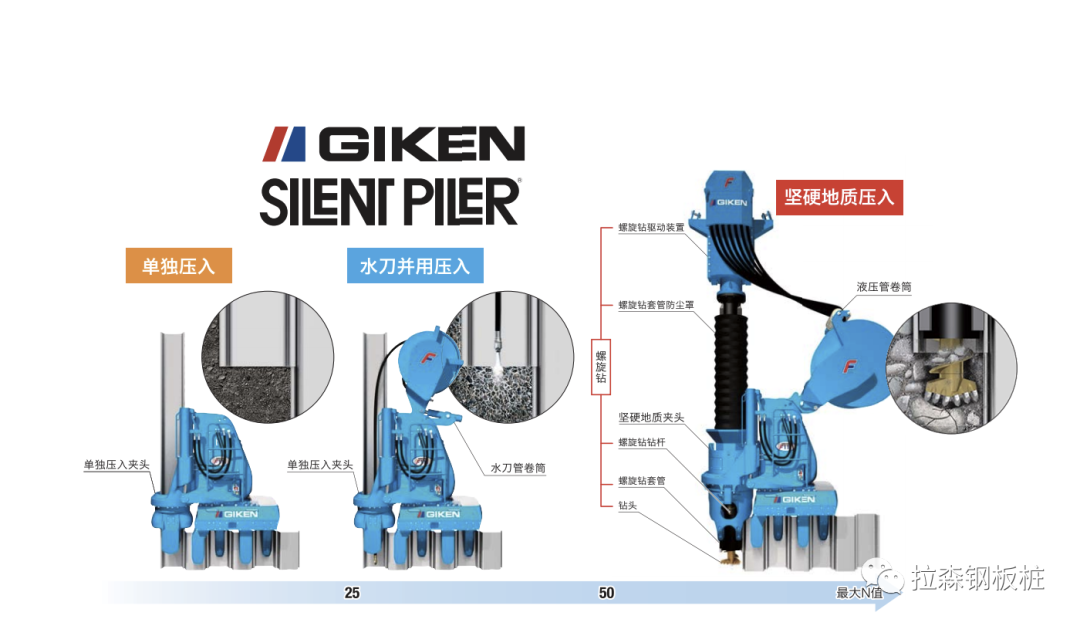

钢板桩作为支护结构在建筑、水利、基坑、铁路等领域都有广泛的应用,其传统的施工技术又分振动法和冲击法两种。但这两种工艺都存在振动和噪音为主的负面因素,尤其在近距离既有建构筑物施工时,较大的震动有可能会引起结构共振,加剧结构损伤。静压植桩工艺是由日本技研科技研发,其特点是利用作用力与反作用的原理,静压植桩机在压桩的同时夹住已打入桩,利用已打入桩产生的拔出抵抗力可以产生巨大的能量,来轻松完成压入施工。与辅助设备配合它不仅可以适用于各种土层,包括坚硬地质,而且可以克服空间障碍,在狭窄的空间也可以快速施工,同时不产生振动效果,有效避免了结构共振和土层液化问题。

钢板桩静压施工技术在国内使用,都有一个共同的特点,都是在传统的工法无实施的情况下才使用静压法的施工技术,而不是在设计时就选择了静压法,这是由于这两个方面原因:

一是对该项技术不了解,因此在设计或施工组织设计时没有选择静压法施工;

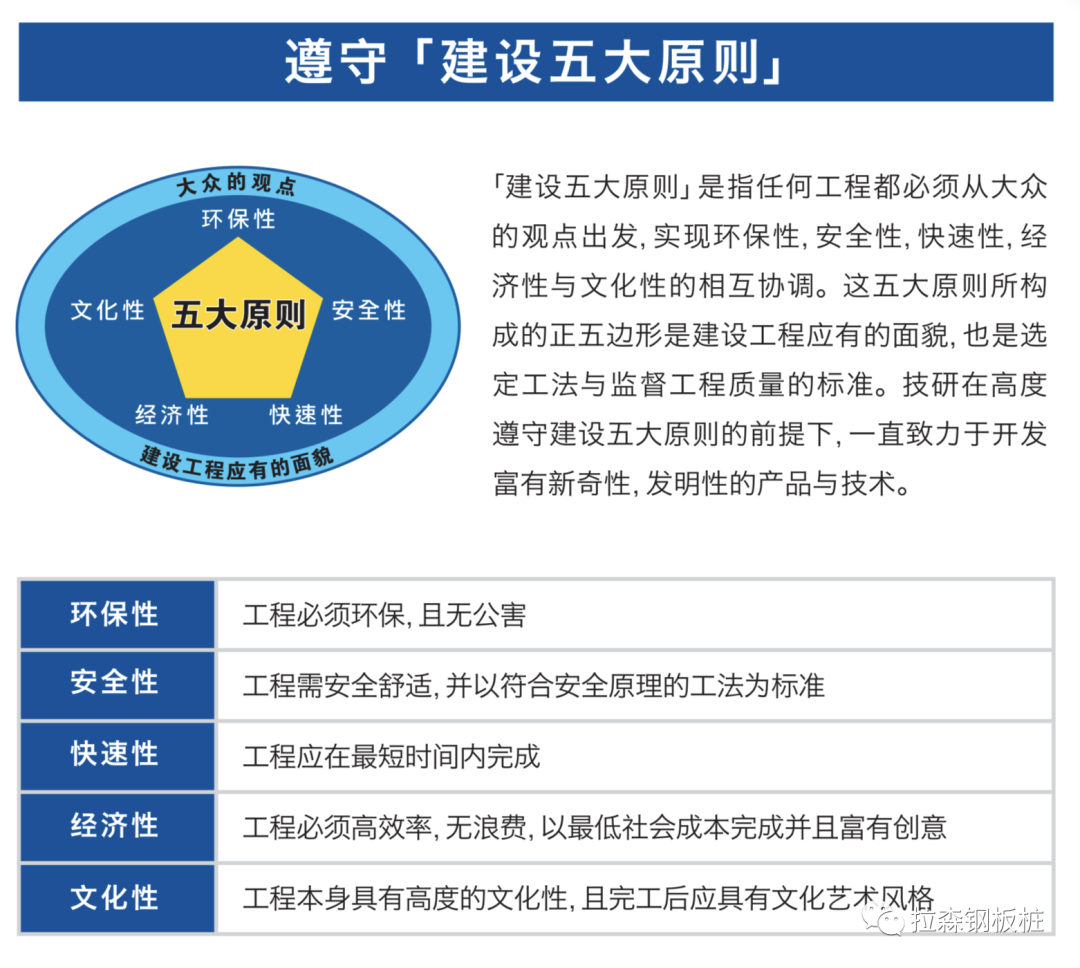

二是理念落后,工程建设对民生、环境和可持续性不够重视,没有从环保性、安全性、快速性、经济性和文化性进行综合比较。

1

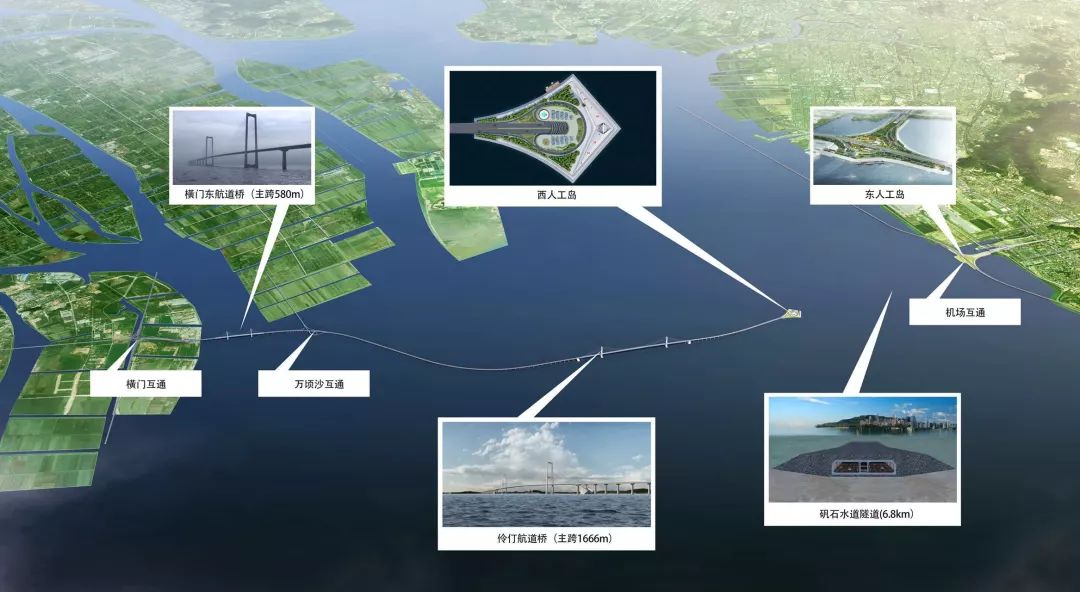

深中通道由广东省交通集团承建,是集“桥、岛、隧、水下互通”于一体的跨海集群工程,全长约24公里,包括6.8公里海底隧道、17.5公里跨海桥梁,双向8车道。

深中通道作为超大规模、复杂结构集群,项目桥梁工程不仅跨越了珠江口多条高等级主航道等,同时受到深圳机场航空限高影响,加上所处位置地质情况总体较差,桥址区域台风频发、季风期长,海面风浪大,施工环境恶劣,并且施工区域环保要求极高。

深中通道东人工岛项目位于深圳侧岸滩,即宝安机场南侧,紧邻机场福永码头, 东连在建广深沿江高速深圳段侧接线工程,西接项目沉管隧道!

▲东人工岛图片

作为国内首个高速公路水下枢纽互通立交,东人工岛除了承载着项目沉管隧道与桥梁交通转换的功能外,它最重要功能是通过机场枢纽水下互通立交,实现深中通道与广深沿江高速、宝安机场、大铲湾港区、大空港区之间的快捷交通转换。

未来经深中通道东人工岛水下互通立交,便可东往深圳、西往中山,北往广州、南往香港,真正实现快速便捷交通转换、各城市间互联互通。

▲东人工岛图片

东人工岛及主线堰筑段隧道工程位于深圳宝安机场南侧,紧邻福永码头,接其上跨既有沿江高速和在建的广深沿江高速公路(深圳段)二期工程第二合同段工程。

标段工程由东人工岛、岛上主线隧道与堰筑段隧道、机场互通匝道隧道、救援码头、岛上建筑及岛内道路、市政、园林绿化和中山马鞍岛营地工程等组成。东人工岛东西向施工起讫里程K5+630~K6+560、长930m,南北向沿江高速轴向1136m,形成陆域面积34.38×10m2,海域使用面积47.63×104m2;岛上主线隧道与堰筑段隧道施工起讫里程K5+695~K7+030,全长1335m,其中岛上主线隧道855m、堰筑段主线隧道480m。

本文主要阐述既有沿江高速公路墩台钢板桩保护施工部分,本工程38~48、51、52、55~59、61~71号桥墩需做钢板桩围堰保护,其中需做钢板桩围堰的桥墩15座。桥墩采用钢板桩+导梁+内支撑+内外部中粗砂分层回填进行保护。钢板桩为U型钢板桩,型号为热轧PU22-11.3,内部采用2[24c双拼作为导梁,导梁内架设HW200×200横撑,横撑、导梁、钢板桩之间采用20mm厚焊接钢板+M24螺栓进行连接。

本项目施工有以下两个难点:

(1)沿江高速保护要求高。根据设计文件以及前期与公路管理部门协商沟通,深中通道东人工岛施工期间沿江高速桥墩的位移和沉降累计变化量控制值为5mm,如果采用普通钢板桩施工工艺,有可能会造成施工期间桥墩震动过大,从而在桥墩保护施工期间就会引发较大的位移和沉降,影响后续填岛作业和基坑开挖施工。

(2)地质条件较差。根据地勘资料显示,本项目施工区域地层自上而下一次为5.9m淤泥层、5.3m粉质粘土、6.8m粉质砂土和5.5m全风化花岗岩。普通钢管桩震动作用下有可能会造成土壤液化,从而引发桥墩位移。

因此,决定引入静压植桩工艺进行沿江高速保护施工。

钢板桩施工方案具体以沿江高速61号墩台施工过程为例进行描述。61号墩台长7.8m,宽7.8m,厚2.5m,桥台高程+2.8m,桥台底高程+0.3m,桩基为4根直径1.8m灌注桩,桩底标高-28.2m,桩长28.5m。

典型施工位置采用沿江高速桥已有地勘资料作为依据,61号墩台预留C匝道区域水深2~5m,原泥面标高为-2.4m,地层自上而下依次为淤泥、粉质粘土、粉质砂土、全风化混合花岗岩、强风化混合花岗岩、中风化混合花岗岩,钢板桩底打入强风化混合花岗岩约1m。

3.1导向架施工

导向架由钢板桩立柱、牛腿及托梁三部分组成,导向架钢板桩立柱采用钢板桩作为基础,托梁采用单拼HM400×300×10×16安装在钢管牛腿上,导向架安装偏行差小于5mm,导向架立柱插打时使用全站仪定位。

具体施工流程为:

(1)船舶定位。采用平板驳船+履带吊,用4角交叉锚缆固定船只。

(2)导向架基础插打。导向架基础是由2根U型钢板桩组成,距离承台边650~1370mm,插打至粉质粘土层,长度24m,桩顶标高为+2.5m。钢板桩采用人工辅助机械臂自重压下力进行插打。

(3)托梁安装。基础完成插打后,安装导向梁,采用75t履带吊配合安装,在牛腿上架设导向梁,导向梁与导向架立柱焊接牢固,导向架面层标高+2.1m。

(4)护栏安装。导向梁宽度600mm,同时作为静压植桩操作人员施工平台使用。并在外侧安装1.2m高安全护栏,护栏采用钢管加工而成。

3.2钢板桩植桩施工

钢板桩插打分为引桩、正桩两部分,由于桥下净高限制钢板桩植桩采用分节施工。

引桩为静压植桩机提供反力并作为承载平台,共计4根,采用机械臂自重压下力进行插打。正桩采用履带吊辅助静压植桩机进行施工,施工时将钢板桩、静压植桩机及附属动力单元吊至驳船上,施工船舶甲板作为海上施工场地使用。

具体施工顺序为:

(1)钢板桩检查。在钢板桩开始施工之前,采用2m长同样形状的钢板桩,通长检查钢板桩的平整度、垂直度、锁口形状。将锁口局部有扭结、过分弯曲及翘曲的钢板桩废除。

(2)施工前焊接实验。钢板桩施工之前满足60t/批次检验标准,配合试验机构对原材料检验。钢板桩焊接试件配合试验机构对焊口进行拉力试验。

(3)钢板桩引桩施工。钢板桩引桩施工采用机械臂自重压下力进行插打,利用船舶+机械臂打桩机施工4根钢板桩作为引桩,引桩长度18m,引桩施工完毕后与导向架焊接牢固,引桩施工时采用全站仪进行定位。

(4)静压植桩机吊装。引桩施工完成后,利用船舶上履带吊将静压植桩机吊到引桩上。

(5)第一节钢板桩插打。利用履带吊将第一节钢板桩喂入静压植桩机夹具内,锁口对接牢固为后续钢板桩施工提供保证。

(6)钢板桩接口打磨。第一节钢板桩打入至设计桩顶标高后,钢板桩接口及加强板采用人工+手砂轮进行打磨,保证焊缝接口满足设计要求。

(7)第二节钢板桩焊接。用静压植桩机液压夹具夹紧即将植入的钢板桩,同时利用全站仪全程监控钢板桩植人的垂直度。焊接钢板桩时,上、下钢板桩要对正、顶紧、夹持于牢固的夹具内施焊,两钢板桩端头间缝隙不大于3mm,断面上的错位不大于2mm,垂直度不大于10mm。

(8)焊缝检测。钢板桩竖向接长焊缝采用对接焊,全焊透焊接,焊缝采用“K”形坡口,采用二氧化碳气保焊方式焊接,焊丝材料为聚力JL-YJQ5011专用药芯焊丝。焊接完成后专业的检测单位进行检测,进行焊缝探伤检测。

(9)第二节钢板桩插打。焊接检查合格后,由专业操作人员操作静压植桩机植入钢板桩第二节沉桩至设计标高。

(10)钢板桩调直。静压植桩机插打一定距离后,为了避免出现锁口锁死的情况,采用机械臂配合调直,保证承台顺利围闭。

监测数值以61号墩头进行举例描述,监测内容主要包括沿江高速桥墩沉降、水平位移、倾斜周边土体深层水平位移以及典型过程中的振动测试。典型施工开始前3d布置完成各项监测点并进行多次观测,以采集施工前各个监测项目的静态初始监测数据作为后期监测数据的对比和参照。各监测项目监测数据统计情况如下所述。

4.1桥墩沉降和位移测试

(1)测点埋设。测点布置采用钻孔埋设棱镜转接头安装徕卡圆棱镜的方式布置,共布置6个测点,监测仪器采用徕卡TS50全站仪进行观测,观测频率为每天2次。

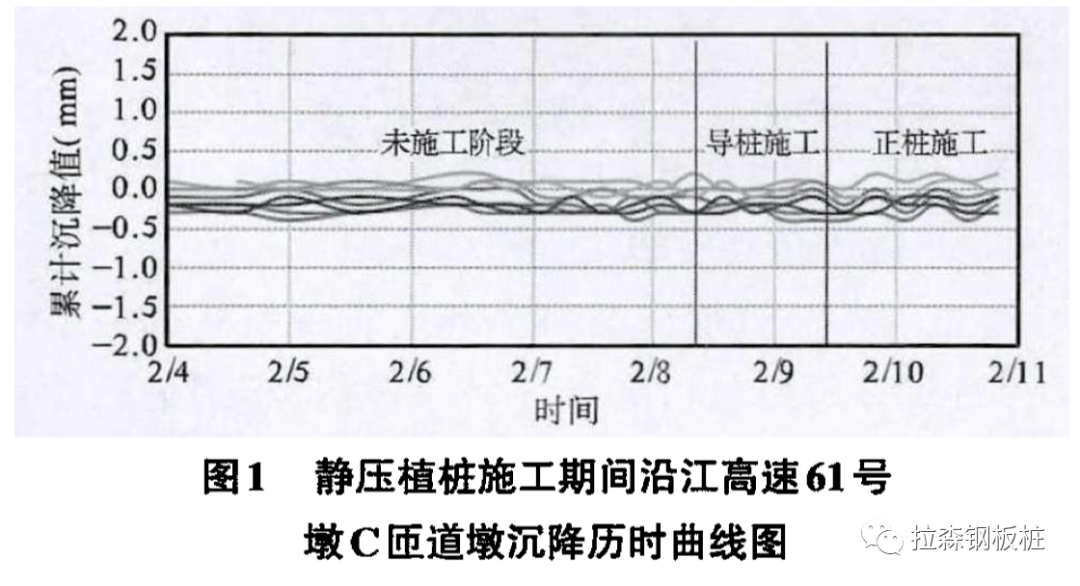

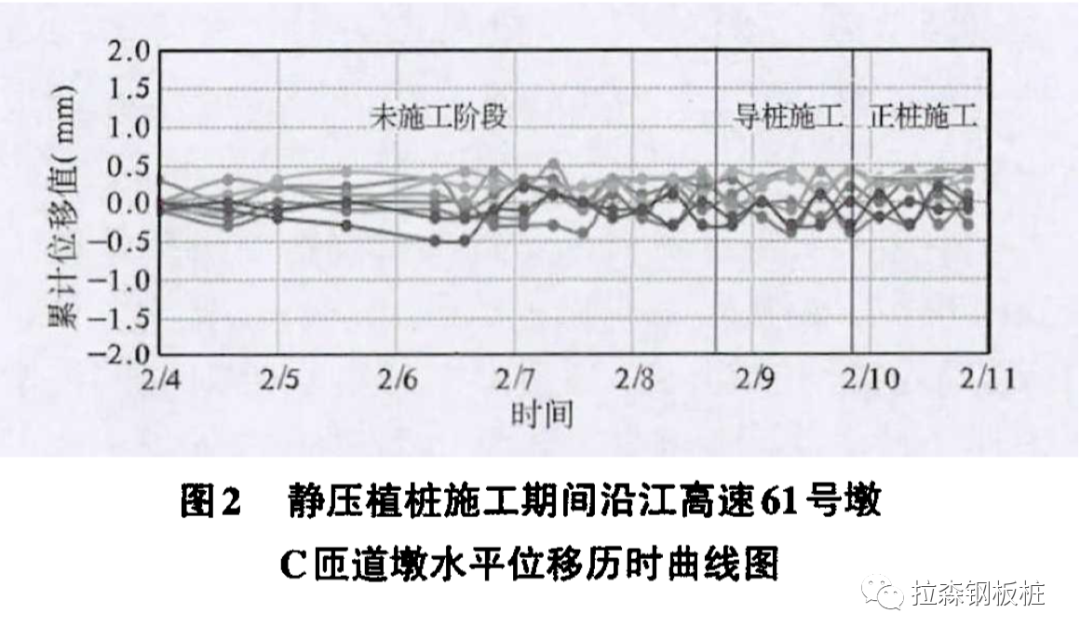

(2)变形分析。沿江高速61号墩C匝道墩沉降和位移历时曲线图分别如图1和图2所示。

从图1和图2可以看到,静压植桩机的导桩施工和正桩施工期间,沿江高速桥墩沉降和位移监测数据累计变化量均小于1mm,其波动曲线与施工前波动曲线基本一致,证明静压植桩机施工对沿江高速桥墩位移影响极小。

4.2桥墩倾斜测试

(1)监测点埋设。桥墩倾斜监测点布置于C匝道桥墩的下部,选择盒式固定测斜仪进行自动化实时监测,监测精度0.01°。

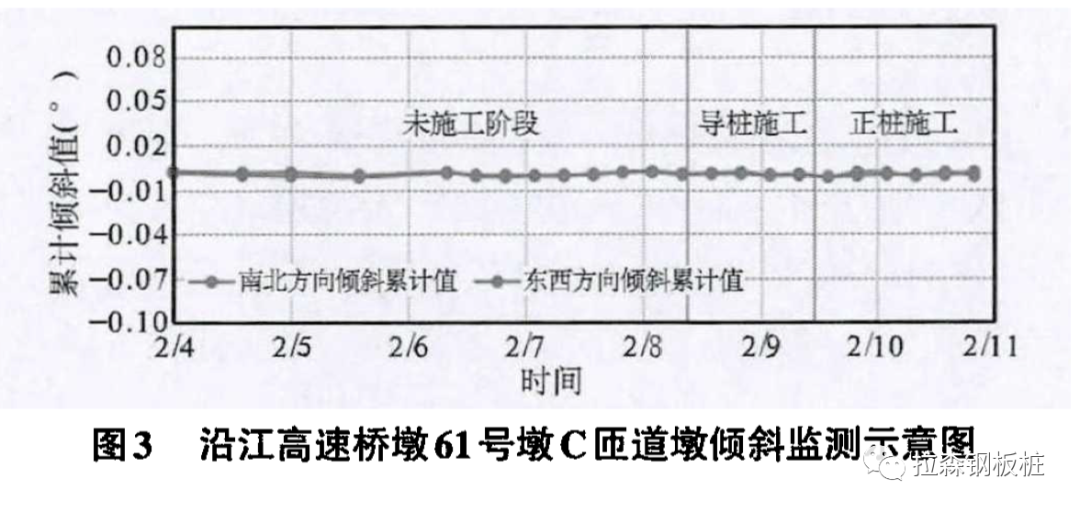

(2)倾斜检测结果。桥墩侧斜历时曲线图如图3所示。

从图3可以看出,静压植桩机施工期间C匝道墩倾斜值变化量很小,证明静压植桩机对桥墩下部的桩基础几乎没有产生侧向挤压作用。

4.3土体深层水平位移

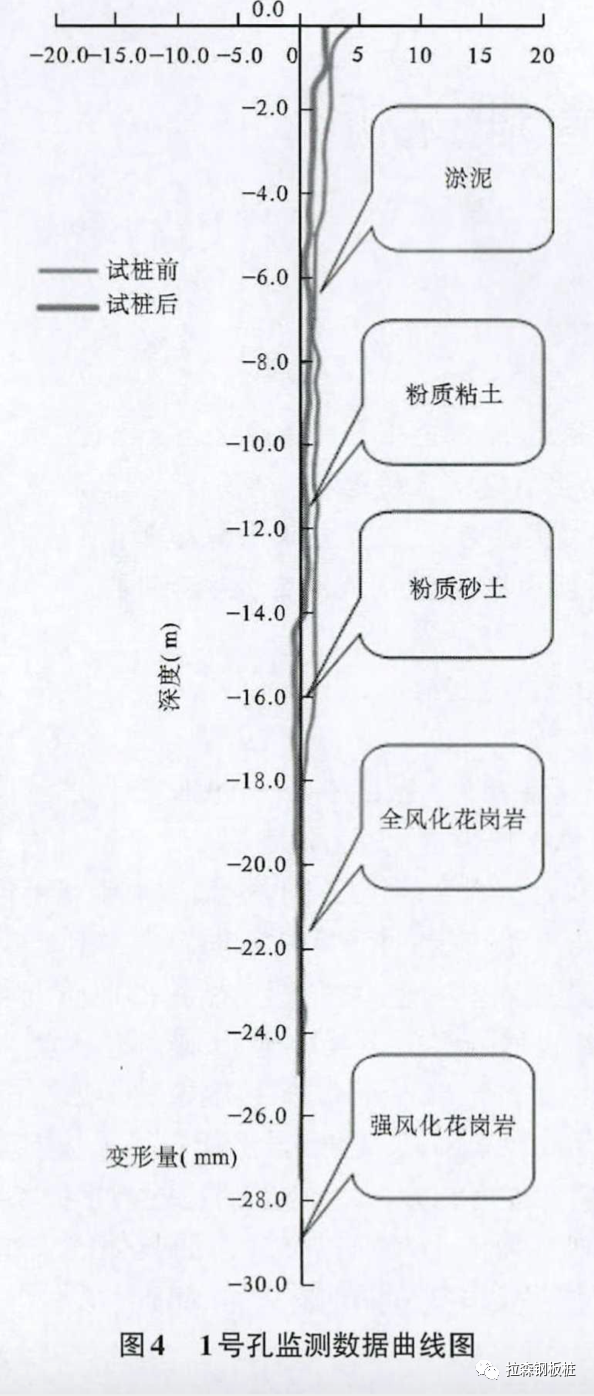

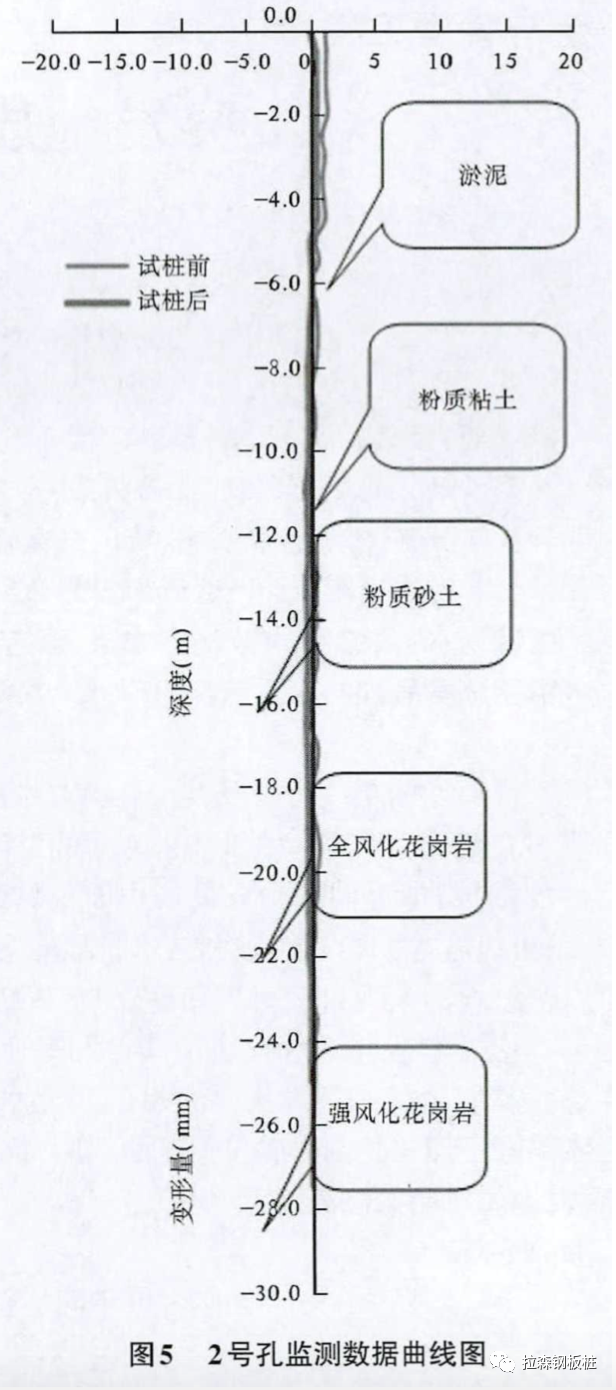

(1)测点埋设。钢板桩静压植桩期间,为了研究静压植桩技术在不同深度不同围岩情况下对周边土体造成的水平挤压作用,在钢板桩外侧1m位置布置了2根土体深层水平位移监测点,监测点深度为30m,底部进人中风化花岗岩。

(2).监测结果分析。监测数据统计曲线如图4、图5 所示。

从图4和图5可以得到以下2点结论:

(1)土体深层水平位移较大的部位都处在淤泥质地层范围,而进人全风化和强风化地层后,土体产生的位移很小,符合土体力学的变形特征;

(2)总体来说土体深层水平位移变形量较小,静压植桩施工对周边土体几乎没有影响,施工安全可控。

4.4振动加速度监测

钢板桩施工期间对桥墩进行了振动加速度监测,以测定静压植桩机施工过程中对桥墩承台的振动影响。

施工期间监测到最大振动加速度为0.008g,采集时间为2月8日.上午10:02,对应为第31号桩第二节段插打期间。而根据前期未施工阶段采集的数据显示,桥墩承台最大震动加速度为0.002g,表明静压植桩施工过程中对桥梁墩台震动有--定影响,但仍处于同一数量级。

(1)施工过程中发现在承台周围存在数量较多的水下障碍物,比如前期桥梁施工遗留的混凝土块、钢模板或者渔民丟弃的渔网、地笼等,对钢板桩的顺利插打造成了一定的障碍。后续应注意对施工区域地层进行详细摸查,发现障碍物后及时清除,保证静压植桩的连续施工。

(2)静压植桩进人强风化地层前均插打顺利,进人强风化地层后都出现不同程度的插打困难,需要多次插拔引人才能顺利插打到位。后期施工可以考虑采用水刀辅助或螺旋钻辅助工法,提高其在强风化地层中的穿透能力。

本文总结了静压植桩技术在深中通道东人工岛沿江高速保护施工中的应用情况,分别针对导向架施工、引桩插打、正桩插打和桥墩变形监测进行了详细描述。该技术可以避免钢板桩插打过程中的震动从而大大降低了对桥墩产生的影响,避免了施工风险,具有较好的经济效益。

证明在既有高速公路下采用静压钢板桩围堰施工方案,可有效控制既有高速桥梁墩台的沉降变形,方案可行。在以后类似工程地层、周边环境条件下可借鉴应用。

日本技研静压植入工法