CSM工法应用案例

超深双轮铣深层搅拌墙在软土地基中的应用

陆耀辉

摘要:珠海横琴南光大厦深基坑施工工作面不足,而工期要求紧,且淤泥层厚度逾20m,施工难度大,为此,选取了双轮铣搅拌墙(CSM工法)作地下连续墙施工的槽壁加固。基于工程实践,介绍双轮铣搅拌工法特点、施工技术、质量管控、工艺优势等,为珠海地区等软土地质区域推广CSM工法提供借鉴。

关键词:软土地质;深基坑;双轮铣搅拌墙;槽壁加固

1

1.1 工程概况

图1 南光横琴大厦效果图

横琴南光大厦位于珠海市横琴新区口岸服务区,总用地面积10000m2,塔楼高度170 m(图1),基坑面积达到7000m2,3层地下室,开挖深度约15m,基坑采用“厚800mm地下连续墙+3道钢筋混凝土内支撑”的围护结构形式。

本项目淤泥层厚逾20m,为保证地下连续墙的成槽质量,横琴新区已开工类似项目均采用三轴搅拌桩进行地下连续墙护壁。

1.2 工程地质条件

基坑北侧为安临路,下沉10m,即将开工,其深基坑利用我公司地下连续墙作支护;西侧为中葡项目,其地下连续墙与我公司地下连续墙紧贴,开发进度与本项目相近;东侧为项目办公室,板房离地下连续墙距离为5m,南侧为空地,政府正在清表准备拍卖。本地块地层从上至下依次为:①素填土、②冲填土、③淤泥、④粉质黏土、⑤淤泥质土、⑥粗砂、⑦砾砂、⑧强风化花岗岩、⑨中风化花岗岩、⑩微风化花岗岩。

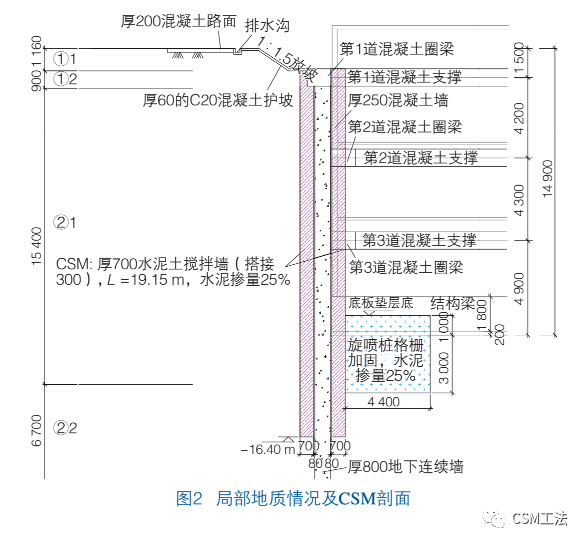

在地下连续墙内外侧采用厚700mm的CSM工法作槽壁加固,深度为16.35~23.25 m,长约720m。

2

2.1 施工工作面不足

项目周边环境复杂,占地10 000 m2,而项目基坑面积已逾7 000 m2,红线内已建办公室占地1 500 m2,即剩下可供施工布置的土地仅1 500 m2,施工工作面严重不足,给施工带来极大不便。

2.2 地质条件极差

由本工程基坑概况和地质勘查报告可知,基坑开挖深度范围内除表面为杂填土外均为饱和、流塑性淤泥,其固结难度比一般土层大。本工程基坑开挖的关键是地下连续墙施工质量,而确保地下连续墙施工质量的关键因素是护壁质量,因此如何使地下连续墙周边饱和、流塑性淤泥完成固结是本工程的一个难点。

2.3 工期紧张

横琴新区为杜绝囤地现象,土地合同均设置了4大工期节点,本项目土地合同亦要求收地后1 a内开工,2 a内出±0 m,3 a内封顶,4 a内竣工验收,而工程桩平均深度85 m,深基坑工程深15 m。本项目建设单位已加快报建进度,于收地后6个月内工地开工,即地下工程共18个月,参照口岸服务区多个已完成类似深基坑开挖和工程桩施工的项目,推算我项目完成基坑支护及开挖深度、工程桩耗时可能在20个月,再加上地下室主体结构工期6个月左右,我项目预计完成±0 m的时间会比政府规定节点时间晚6个月左右。因此,如何提高施工效率、控制工期是本项目的一个难点。

2.4 方案比较

为解决项目所面临的工程难点,我公司组织专家反复研讨,对横琴新区类似项目采用的三轴搅拌桩提出优化,采用CSM代替三轴搅拌桩对饱和、流塑性淤泥进行固结,克服场地狭小、砾石和小孤石钻进困难以及工期紧张的问题(图2)。

3

3.1 工艺原理

CSM双轮铣水泥土连续墙工法是一种新型、高效、环保的等厚度水泥土搅拌墙施工技术,又称双轮铣深层搅拌技术。该技术从地下连续墙液压铣槽机的施工原理发展而来。其主要原理是通过钻杆下端的一对液压铣轮,对原地层进行铣、削、搅拌,同时掺入水泥浆固化液,与被打碎的原地基土充分搅拌混合后,形成具有一定强度和良好止水性能的水泥土连续墙。

3.2 工法特点

1)施工深度大,搅拌均匀,适应地层广泛。常规的柱列式搅拌桩施工深度很难突破30 m,而CSM双轮铣水泥土连续墙工法施工深度可达60 m,通过更换不同铣轮可以适应软土、砂土、卵砾石、强风化岩等地层。

2)施工效率高,节约工期。单幅成墙长度2.8 m,施工效率比传统止水帷幕施工提高1倍以上,设备灵活,场地适用性强(履带式设备,可用于弯道、小半径施工作业)。

3)成墙质量高,垂直度有保证。设备自带测斜系统,施工过程中能实时监测成墙的垂直度、下沉及提升速度等参数,实现信息化施工。

4)设备的噪声、振动和故障率均较低,使工期较有保证。

5)方便插入劲性材料,其间距不受影响。

6)绿色环保,置换率低。通过多个工地施工实践,其土体置换率在20%~30%,不仅大大节约了堆放置换土的场地,也解决了置换土体外运难的问题。

4

4.1 设备选型

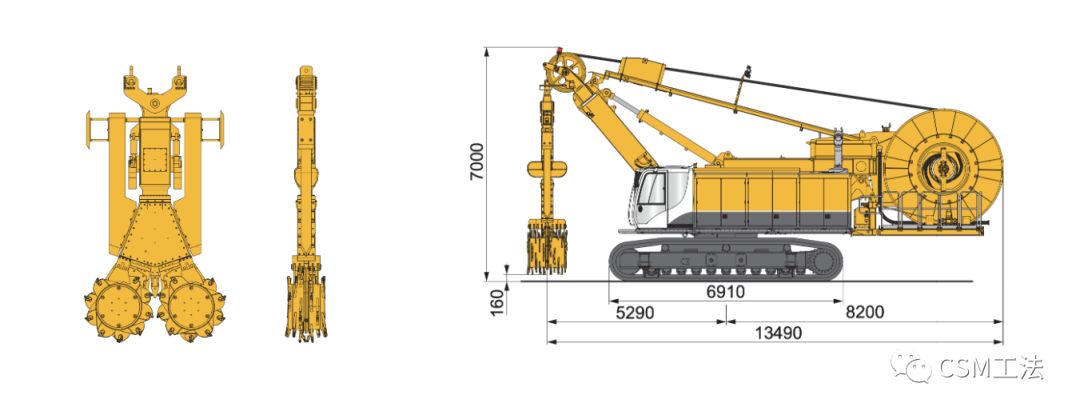

根据本工程的地质条件、成墙深度及相关参数,选用SC45双轮铣水泥土搅拌桩机进行施工。

4.2 施工工艺及要点

1)铣头定位,将双轮铣搅拌钻机的铣头定位于墙体中心线和每幅标线上,偏差控制在±5 cm以内。

2)桩架就位及垂直度校正,CSM双轮铣水泥土连续墙工法施工时铣轮就位应对中,平面允许偏差应为20 mm,并对立柱导向架进行设备自调,同时用2台经纬仪在x、y方向进行校正,确保立柱导向架垂直度控制在1/200以内。

3)水泥浆拌制,施工前应搭建拌浆平台,并做好拌浆平台处的地面硬化。固化液拌制采用P.O 42.5水泥,每立方米被搅拌土体掺入25%的水泥,水灰比1.2。

4)CSM双轮铣钻杆下沉、提升,成墙采用两喷两搅施工工艺,钻杆在下沉时注入水,提升时均需注入水泥浆液,对含砂量大的土层,视情况在搅拌桩底部2~3 m范围内上下重复喷浆搅拌1次。为保证浆液与加固土体均匀拌和,应按照0.5~0.8 m/min的速度进行钻杆下沉,钻杆下沉至设计标高后,应继续搅拌并喷浆5~6 min,使墙底土体与水泥浆液充分拌和,然后铣轮反向转动,并以0.8~1.0 m/min的速度提升钻杆,直至距离地面约50 cm处或桩顶设计标高后再关闭注浆泵。钻杆提升与下沉过程中浆液注入应连续进行,不得间断。

5

本工程按设计要求每隔50 m进行钻芯取样检测,共抽芯实体检测15孔。按土层厚度,不大于3 m的土层取1组试块,厚度大于3 m的土层取2组试块,厚度大于10 m的土层取3组试块,每组试块包括3个抗压试件。经检测,墙体抗压强度均在0.6 MPa以上,满足设计要求。后期地下连续墙施工时成槽顺利,开挖后地下连续墙成墙效果较好。

6

1)本工程采用CSM施工工法,缩短了工期。实践表明,本项目采用1台CSM设备每天可施工30~40 m地下连续墙,而周边项目采用1台三轴搅拌桩机每天可完成15~20 m,相比而言,本项目工效较高。同时,本工程完成施工仅更换1次双轮铣刀片,机械故障率较低,工期保证性较强。

2)设备自带垂直度控制系统,成墙垂直度控制较好,同时能有效确保搭接效果;现场抽芯结果表明深层搅拌质量随深度增加变化不大。相比较三轴搅拌桩成桩质量,其搭接位置密封性更有保障,且对于三轴搅拌桩墙体强度随深度增加而降低的情况有较大改善。

3)现场实践表明,该工法土体置换率为20%~30%,大大节约了堆放置换土的场地,也解决了置换土外运难的问题。相比三轴搅拌桩土体置换率在50%,更加环保。

4)采用履带式设备,移动更为便捷,可用于弯道、小半径施工作业。本工程基坑南侧有凸出地下室的两车道宽的连通口,北侧和西侧地下连续墙边线即为用地红线,采用CSM工法有效地克服了施工作业场地狭小的问题。

通过本项目的实践应用,表明在横琴新区软土地区,应用CSM工法作地下连续墙护壁和止水帷幕,能较好地保证工期,成桩质量效果均匀、强度高、垂直度好,水泥用量相对较少、置换土相对较少,能克服砂石、卵石地层掘进搅拌注浆,设备施工便利性较强、故障率低,值得推广使用。

CSM工法

项 敏

手机:138 1818 6389

电子邮箱:20228300@qq.com

项敏的微信

长按下方二维码

关注本公众号:CSM工法

原文始发于微信公众号(CSM工法):双轮铣搅拌墙在珠海地区深基坑中的应用