▍摘 要

摘要:文章以船坞改扩建工程中CAZ组合钢板桩沉桩工艺为题,依托启东中远船坞接长改造工程,深入分析不同的CAZ组合钢板桩沉桩工艺优缺点,通过工艺优化比选,阐述采用单层矮导向架配合振动沉桩法解决超长CAZ组合钢板桩沉桩施工难题,旨在为同行业中类似工程提供经验借鉴。

关键词:船坞改扩建;坞墙坞壁;组合钢板桩;振动沉桩

▍1 引 言

近年来,随着世界航运与造船工业的迅猛发展,大多数船厂现有船坞已不能满足生产使用需求,新建船坞审批手续及建设周期较长,船坞接长扩建有效地解决了上述问题。以本工程为例,目前启东中远现有船坞是根据常规自升式、半潜式平台的尺寸量身定制,长度仅为170 m,据研究分析,目前市场上主流的FPSO/FSO生产类产品长度大部分超过200m(船型),且大型化趋势明显,船坞资源的瓶颈对该企业开拓高端海工制造市场能力的制约因素逐渐显现,为积极把握市场机遇,稳步提高装备建造能力,拓展在高端海工建造方面的领先地位,急需对原船坞进行改造接长。

船坞接长改造,相较于新建施工存在诸多现场制约因素,其中场地限制最为突出。本工程原船坞坞墙结构为扶壁式混凝土挡墙,其需要大范围放坡开挖,在接长改造施工中已不再适用,新的材料和工艺应运而生,

CAZ组合钢板桩作为坞壁在新建和改扩建船坞中应用越来越广泛。文章分析研究CAZ组合钢板桩不同的沉桩工艺特点,阐述采用单层矮导向架振动沉桩法解决超长CAZ组合钢板桩沉桩施工难题,意在给相关工程提供参考,推动船坞接长改扩建等水运行业发展。

▍2 工程概况

2.1工程简介

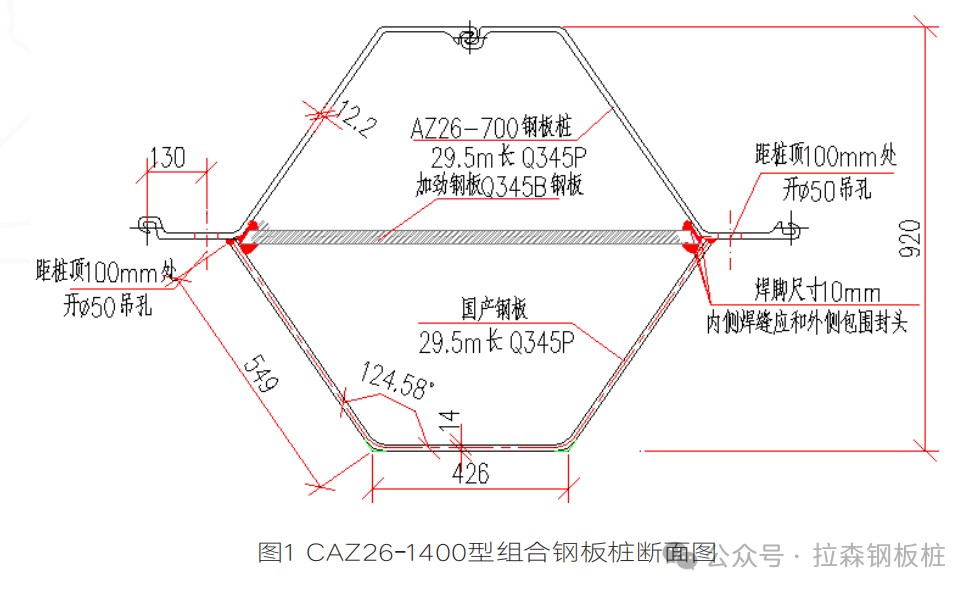

启东中远海运海洋工程有限公司已有船坞长170 m,宽1 20 m,深度14.3m,于20 09年6月放水投入使用。扩建后的船坞,保持原有宽度和深度尺寸,总长加长至4 0 0 m,新建段长度为210m。接长段船坞主体设计采用设减压排水的轻型分离式结构,坞墙采用高桩承台单锚钢板桩结构,坞壁选用CAZ26-1400型组合钢板桩,该组合钢板桩是由从卢森堡进口的AZ26型钢板桩与国产钢板焊接而成的箱型复合结构。本工程中CAZ组合钢板桩共395根,单根长度为29.5m,桩顶标高为+2.5m,钢板桩施工地面标高+2.0m。

2.2工程地质

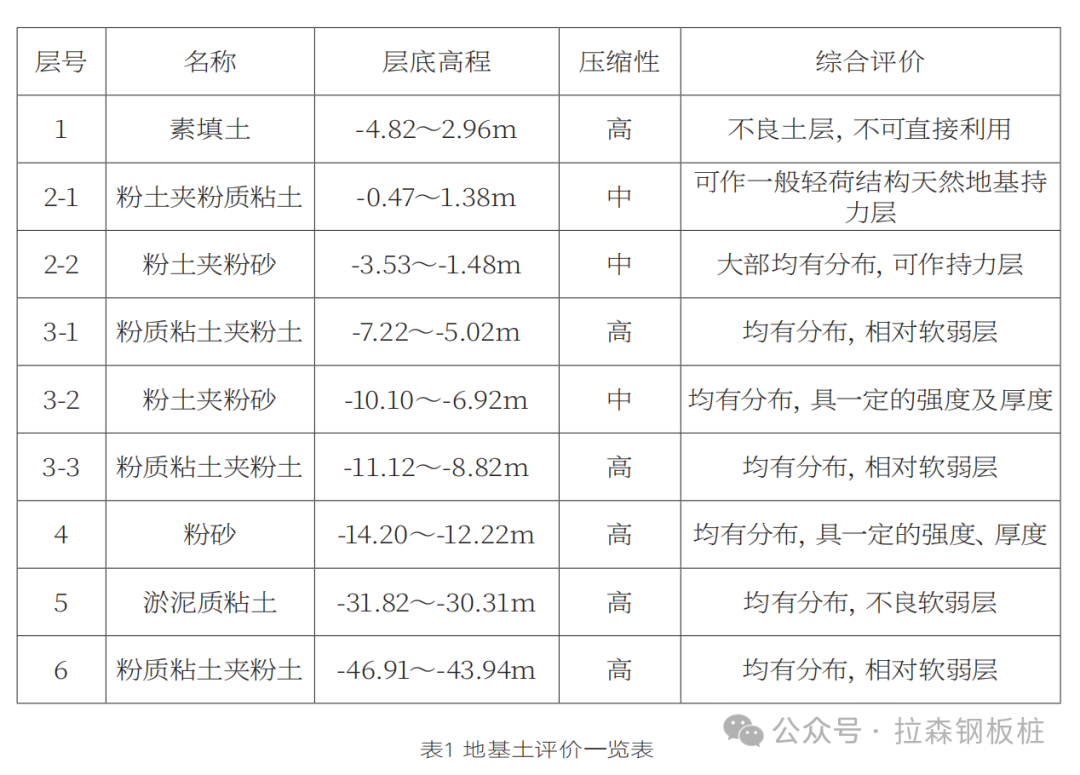

根据地下水的分布、储藏情况,本工程勘察显示地下水主要为孔隙潜水及Ⅰ承压水,孔隙潜水主要赋存于4层及以浅各土层中,场地20.00m,存在液化可能的为1层、2-1层、2-2层、3-2层及4层饱和粉土、粉砂,根据静力触探成果及先期工程结果,初步判定1层、2-1层土为液化土层,其余各土层均为不液化土层。场地为轻微液化场地。土质分布情况见表1。

根据地质情况综合判断,4层饱和粉砂高密,压缩性高,均匀分布,具有一定的强度、厚度及埋深,根据经验判读,预计会在一定程度上影响本工程振动沉桩。

▍3 沉桩工艺

3.1锤击沉桩法

锤击沉桩法常规采用履带式打桩架配备柴油锤及导向架锤击施工。

该工法具备两个优点,一是机械设备租赁使用费用低、成本造价小;二是能够连续性施打,一次性将组合钢板桩沉桩到位,避免了二次送桩的难题。

但是,该工法也存在两个缺点,一是无法拔桩,一旦施工过程中产生了较大偏位及扭矩,难以借助现有设备拔桩再重新施打,另需借助其他途径解决问题;二是锤击法施工,原理为锤头产生锤击力,通过替打作用于钢板桩顶部,连续重力作用容易导致钢材出现疲劳,从而引起顶部钢板桩内卷或外向撕裂,钢板桩质量受到破坏,且影响钢板桩整体施工效果。

3.2振动沉桩法

振动沉桩法通常采用行走式履带吊起吊液压振动锤,并配备双层导向架振动打桩工艺。

该工艺借助液压振动锤能够插拔钢板桩的特点,在施工过程中若施打的钢板桩产生了较大偏位,可将其拔起后重新插打;另外,通过采用高频率的锤击和大振幅的激振相结合,借助于振动锤产生的激振力,大大减小了桩与土体颗粒摩阻力,在钢板桩自重与机械力的联合作用下,钢板桩逐渐沉入土中,并且能够避免沉桩过程中在桩趾处形成拥塞,提高了沉桩速度,且降低了对组合钢板桩的损坏。施工效率及质量控制高于锤击沉桩法。

但该工法常规采用双层导向架施工,拆装麻烦,且无法完成一次沉桩到位,需要二次送桩,另需重点考虑静止后土体更加密实,这个不利工况对二次沉桩产生的负面影响。

3.3沉桩工艺优化

3.3.1液压振动锤选型

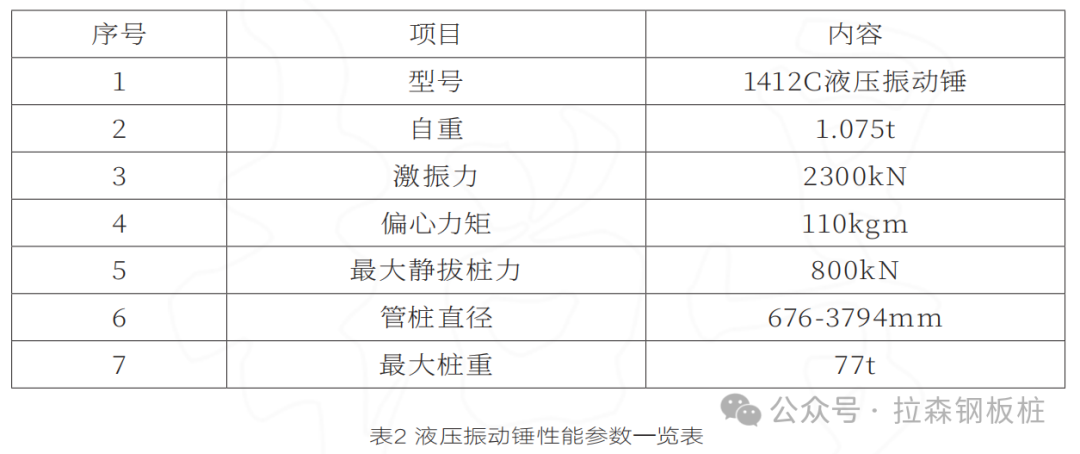

通常,一般工程中振动沉桩法采用国产的液压振动锤,适用于长度在6~24m之间的钢板桩。而CAZ组合钢板桩用作长久的港湾墙或船坞坞壁墙,由于其长度和重量比较大。本工程中,组合钢板桩桩长达到2 9.5 m,且需穿越一层高密饱和粉砂,故振动锤的选型尤为关键,拟选用激振力和自重均较大的振动锤。

结合项目周边设备资源调查情况,依据本工程工期紧、沉桩垂直度及平面偏位控制要求严等特点,经过多次比选,优化后的组合钢板桩施工工艺,采用荷兰进口振动锤,型号为ICE 1412C。该振动锤是自重和激振力都比较大的液压振动锤,适合恶劣和复杂的地质条件,比如粉质老粘土、中密实砂层、卵石层等地质,适用于施打长度深、直径大的组合钢板桩。ICE 1412C液压振动锤性能参数见表2。

3.3.2导向架优化

振动沉桩法另一重要辅助设施即为导向架,其具体作用为:一是在沉桩过程中对钢板桩形成约束,并使得桩锤对钢板桩产生静压力,同时也保障桩体锁口顺滑连接,确保施打的钢板桩整体平整性、垂直度满足设计及规范要求都能够合理管控;三是导向架作为辅助设施,操作灵活,移动方便,提高了施工效率。

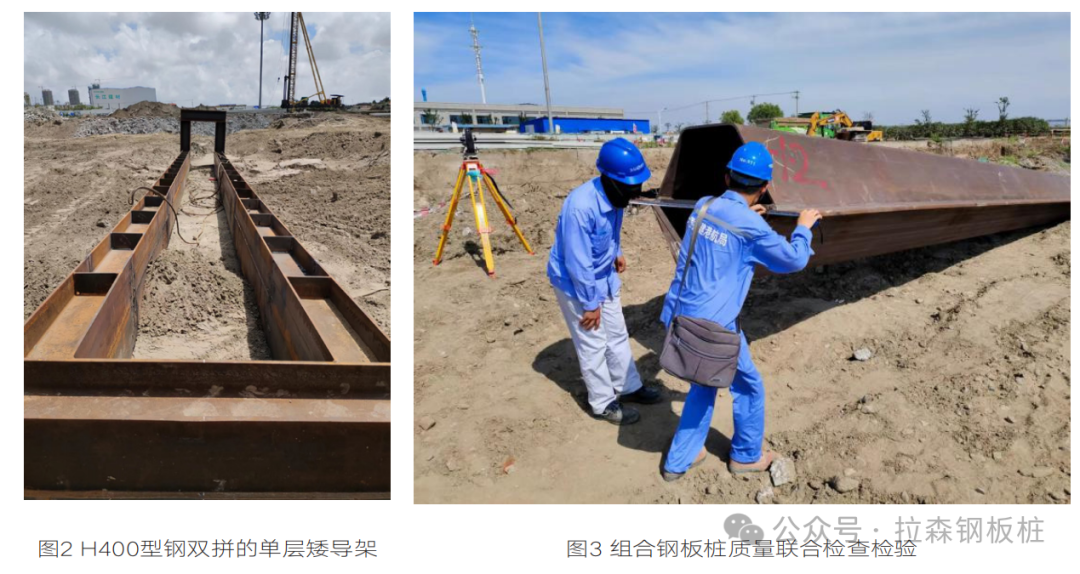

常规采用双层导向架施工,存在需二次送桩的缺点,为克服采用双层高导向架无法一次沉桩到位的弊端,保证沉桩轴线及垂直度满足设计及规范要求,着重优化导向架结构型式,采用由H400型钢双拼的单层矮导架,卡住组合钢板桩强制导向,矮导向架顶部标高低于组合钢板桩设计顶标高0.5m,确保一次沉桩到位。优化后为流水线顺序施工,相较于传统屏风插桩法,整体施工效率有较大提高。

▍4 振动沉桩法施工工艺

4.1施工工艺流程

施工准备→桩位测量定位→安放固定导向架→导向架安装辅助限位器→起吊组合钢板桩→组合钢板桩进导架、插锁口→调节限位器滚轮→钢板桩定位→测量观测两直角方向钢板桩垂直度→振动插桩→沉桩过程观测钢板桩垂直度→导架内沉桩到位→移动导架进入下一施工段。

4.2施工工艺内容

4.2.1钢板桩进场验收及处理

本工程中组合钢板桩由甲方加工供应,当运输到施工现场时,甲方、施工方、监理方三方联合对其进行严格质量检验,查看其相关质量合格证书是否齐全,各项尺寸是否与设计一致,待结果与标准一致之后方可进入施工现场。

质量检查检验关键在于,成品组合钢板桩锁口外观轮廓须满足设计及标准要求,在沉桩过程中能够贴切咬合;钢板桩表层杜绝有扭转现象,以及对后期应用有影响的缺陷。现场施工场地基本平整,为避免二次倒运,当钢板桩材料进入施工现场之后,正确的堆放方式为沿钢板桩施打方向存放,方便起吊组合钢板桩。

4.2.2定位桩施工

本工程中CAZ组合钢板桩作为坞室坞壁永久性结构,进口AZ26型钢板桩是裸露在外的,外观方面的要求特别严格,对垂直度、偏位等方面有着极高要求。对此,采取优化后的矮导向架配合振动沉桩锤沉桩工艺,利于组合钢板桩成功有序施工,也可确保其整体质量。

导向架按照测量放样的位置摆放到位后,在其四角处插打4根长度为6m的H400型钢,固定导向架。安装完成后,依据组合钢板桩定位点施打起始段定位桩,定位桩沉桩完成后,通过采用加强钢板导向架与定位桩连接牢固,确保导向架在组合钢板桩沉桩过程整体稳定性,不发生或倾斜,保证后续组合钢板桩精准沉桩。

4.2.3组合钢板桩沉桩

结束导向架和起始桩施打步骤之后,方可进行组合钢板桩振动沉桩。在起吊组合钢板桩之前,为确保锁口防渗并方便沉桩,需在锁口全长范围内涂抹有效止水材料(通常采用专用黄油)。本工程中主要起重设备使用150t行走式履带吊,在施工过程中,由履带吊吊起振动锤,然后进行夹桩,待振动锤和组合钢板桩全部起吊呈垂直状态后,紧接着把钢板桩插进导向架中,依次从定位桩旁侧顺序振动沉桩。

导向架按照测量放样的位置摆放到位后,在其四角处插打4根长度为6m的H400型钢,固定导向架。安装完成后,依据组合钢板桩定位点施打起始段定位桩,定位桩沉桩完成后,通过采用加强钢板导向架与定位桩连接牢固,确保导向架在组合钢板桩沉桩过程整体稳定性,不发生位移或倾斜,保证后续组合钢板桩精准沉桩。

1)关键技术要求。

施打完成后的组合钢板桩垂直度设计要求<1/400。

2)沉桩过程控制。

组合钢板桩沉桩前,150t履带吊机位应保持行走履带与组合钢板桩轴线一致,便于履带吊向未施工位置行走移位。振动锤钳口夹住组合钢板柱后,安排专人检查钳口夹片与钢板桩的紧密程度,并确保外加的两条保险钢丝绳与钢板桩使用卡环连接牢固。然后由履带吊起吊组合钢板桩,送入导向架,并将组合钢板桩插入定位桩的锁口内。

同时,使用2台全站仪分别对桩位轴线及垂直轴线方向进行观察监测,均满足设计要求后,紧固导向架上的限位器,确保限位器滚轮与组合钢板桩紧密接触。在沉桩过程中,需进行全过程实时测量观察监测,务必确保轴线精度和垂直度。

沉桩时,为防止先沉桩被后沉桩往下“带”,应将先沉桩顶标高略高于设计标高15~20cm,接着施工后沉桩①、②,在后沉桩②施工至拟定标高后,再把先沉桩施工至设计标高。如此反复,直到导向架内一整组钢板桩都施工结束,方可拆卸导向架,将导向架移位至下一施工段。

4.3质量保证措施

4.3.1锁口质量控制

组合钢板桩常出现锁口扭转、脱开等问题,针对这一情况,可选择以下方式予以解决:

1)全过程实时监测组合钢板桩制作,重点检测锁口质量,对每一根、每一段都要进行检查,不合格的半成品坚决不予使用。

2)沉桩过程中,为保证锁口施工质量,降低相邻桩锁口间摩擦过热带来的不利影响,可使用冷水持续冲刷锁口部位,防止锁口破坏。

3)沉桩时,对组合钢板桩的垂直度进行全过程监测,科学有效地掌控监测数据,指导下一步施工,避免出现较大偏差,从而导致锁口脱开。

4.3.2偏心倾斜控制

因采用的组合钢板桩为偏心桩,其结构为不对称结构,易导致在沉桩过程中钢板桩上口朝坞室外侧倾斜。为解决该类问题,根据现场施工经验,可在沉桩过程中,使用钢丝绳向坞室内方向牵引钢板桩桩顶,逐根对其进行偏心纠正。

4.3.3扇形前倾控制

组合钢板桩沉桩过程中,其上部与下端受力环境不同,通常上部阻力相对较小,下部尤其是底端受土压力挤压变形较大,直接造成沉桩时组合钢板桩上部常向前倾斜[5]。对于钢板桩沉桩时沿轴线方向前倾,出现“扇形”倾斜现象,需进行及时缓慢纠正,桩轴线前倾垂直度偏差值不得大于5 cm,一般情况下不建议使用异形桩,必要时需经过设计变更同意,方可使用。异形桩通常呈楔形状,上口小下口大,采用异形桩纠偏时,尽可能一次纠偏到位,确保整体施工质量。

▍5 结 语

当前我国船舶工业的发展势头日渐强劲,行业需求对国内现有船坞数量及规模显著增加。在沿海沿江岸线资源短缺、新建船坞审批手续愈发严苛的情况下,对既有船坞改扩建成为越来越多造船企业寻求突破发展的新途径。文章通过分析研究CAZ组合钢板桩不同的沉桩工艺特点,通过工艺优化比选,采用单层矮导向架配合振动沉桩,在保证施工质量的前提条件下,29.5m超长组合钢板桩日均沉桩7~8根,施工效率较常规工艺提高约1.5倍,解决了超长CAZ组合钢板桩沉桩施工难题,望为类似工程项目提供参考。

/ “工法网” /