▍摘 要

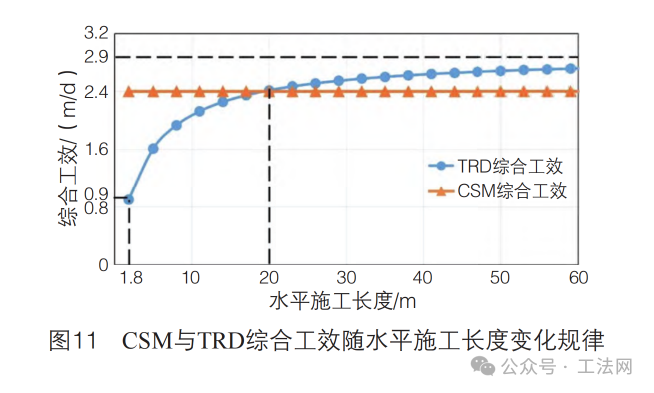

摘要:濒海富水软土地层中超深等厚度水泥土搅拌墙施工难度大,缺乏工艺可靠性和工效预估依据。依托上海浦东沿海地区某大型地下工程,开展80 m级超深CSM和TRD等厚度水泥土搅拌墙成墙试验,通过取芯检测和施工分析对比研究了2种工艺的成墙质量和综合工效。结果表明,CSM墙体的力学性能更优,其平均强度和抗渗系数分别达到了0.81~0.91 MPa和5.8×10-8~9.9×10-8 cm/s,相应的TRD墙体指标分别为0.73~0.92 MPa和6.5×10-8~1.0×10-7 cm/s;CSM的综合工效为2.4 m/d,TRD的综合工效与水平施工距离正相关,当施工距离大于20 m后,TRD的综合工效开始高于CSM,且最大工效可达2.8 m/d。研究结论可为濒海富水软土地层超深等厚度水泥土搅拌墙提供设计参数和施工组织依据。

关键词:濒海富水软土;超深等厚度水泥土搅拌墙;铣削深搅水泥土搅拌墙工法(CSM);

▍0 引 言

长三角东部濒海地区净地存量大、交通位置佳,已成为区域经济发展的重要引擎之一,该地区地下空间开发也成为城市及交通建设的重点对象。上述区域地层为濒海富水软土,属全新世Q4~晚更新世Q3时期以来的河口、滨海、浅海、沼泽、溺谷、湖泽相松散沉积层。不同于远海地区平原软土,濒海富水软土的固结时间更短、受古河道等不利水文地质因素较大,导致其浅层软黏土的强度更低、压缩性更大,且承压含水层起伏较大。因此,濒海软土地区地下工程建设的水文地质条件更复杂、地基加固难度更高。

1工程概况

上海浦东沿海地区某大型地下交通枢纽工程濒临东海长江口,基坑总面积约34万m2,最大挖深达36.7 m,设计采用80 m级超深等厚度水泥土搅拌墙进行止水加固,并计划采用铣削深搅水泥土搅拌墙工法(CSM)和渠式切割水泥土搅拌墙工法(TRD)分别进行施工。然而,无论是CSM还是TRD工法,均鲜有此类地层或此种深度的施工经验和研究成果,实际成墙效果和施工工效不明确,缺乏墙身质量可靠性依据。为此,该工程在正式实施前,针对CSM和TRD工艺,开展了80 m级超深等厚度水泥土搅拌墙工艺对比研究。

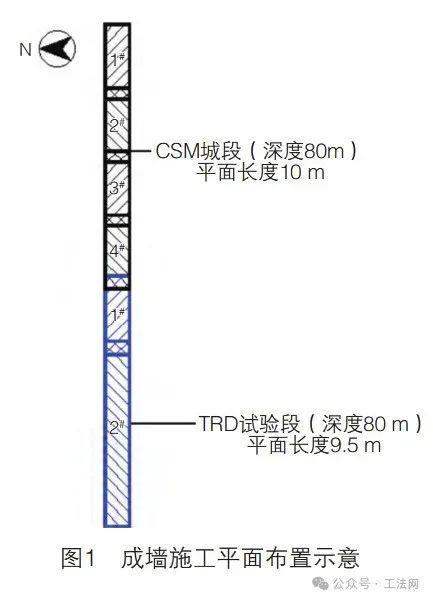

1.1成墙布置

施工成墙场地位于工程项目场地北部,平面布置如图1所示。CSM成墙位于整个施工段的东部,厚0.9 m、深80 m,共4幅槽段,单幅长度为2.8 m,幅间搭接0.4 m,总长为10 m。TRD成墙位于整个施工段的西部,东端与CSM成墙段搭接,厚度、深度与CSM相同,长度为9.5 m,分东侧3 m和西侧6.5 m两段进行施工。

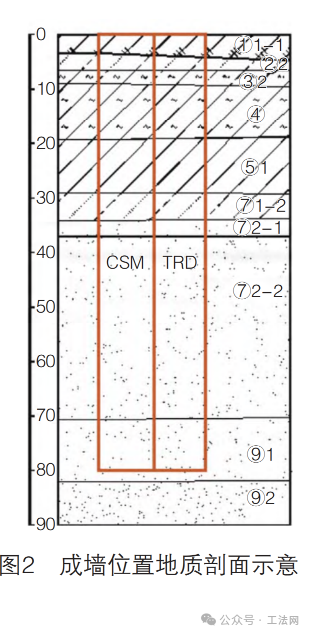

1.2地质情况

工程所在地属河口、砂嘴、砂岛相地貌类型,成墙施工所处的工程地质情况如图2所示。根据DGJ 08—37—2012《岩土工程勘察规范》,该处工程地质特点为:⑥号、⑧号黏性土层缺失,⑦号砂性土埋藏浅(顶埋深不足30 m),且⑦号、⑨号含承压水的砂性土层连通,导致成墙施工槽段内砂性土厚度大(约50 m)、承压水丰富。

1.3施工机械

CSM施工采用国内首台引进的钢丝绳悬吊式设备,德国宝峨MC64主机配置宝峨绳索式BCM10铣斗(图3)。铣斗质量7.4 t,喷浆口位于铣斗底部的2个铣轮之间;铣轮刀具按照槽段厚度0.9 m设置,铣轮扭矩可达100 kN·m。

TRD施工采用上海工程机械厂有限公司生产的TRD-80E型设备(图4),主机极限压力25 MPa,链条极限切割力可达30 t。切割箱共17节,中间喷浆节、底节分别设置2个喷浆口,喷浆量各占50%。切割厚度通过链条的刀具设计调整,取宽度为0.475~0.9 m刀具等间距(0.95 m)布置。

1.4施工参数

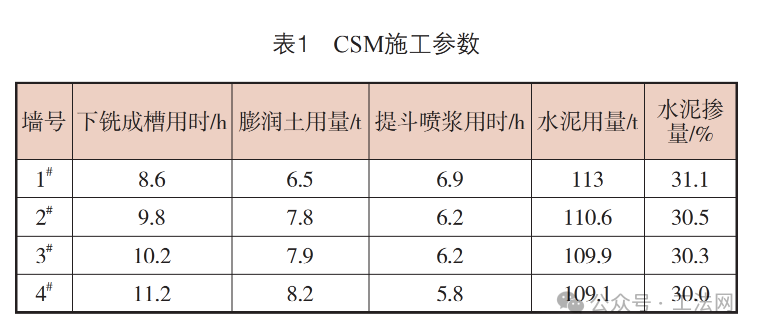

CSM共4幅墙,自东向西的成墙编号依次为1#、2#、3#、4#(图1),总用时约4d。单幅墙施工流程主要分为下铣成槽和提斗喷浆,下铣成槽过程中喷射稳定液,黏性土层中喷水,砂性土层中喷膨润土浆液。为保证膨润土浆液的悬浮性能,所用膨润土浆液在使用前均翻拌发酵超过24h。提斗喷浆过程中喷射水泥浆液,水泥掺量控制在30%左右,具体施工参数见表1。

TRD成墙全长9.5 m,分为1#、2#两个墙段(图1),施工总用时约4.5 d。整体施工工序分为:切割箱下放、水平切割成墙、切割箱拔除。水平切割成墙采用三步成墙的工艺,即切割箱先水平推进喷射水或膨润土浆液进行挖掘成槽,再向后移动回撤搅拌,最后再向前移动喷射水泥浆成墙。各工序具体用时见表2,槽段内膨润土总用量为12.7 t,水泥参量为30.2%。

▍2 成墙质量

2.1.钻孔取芯

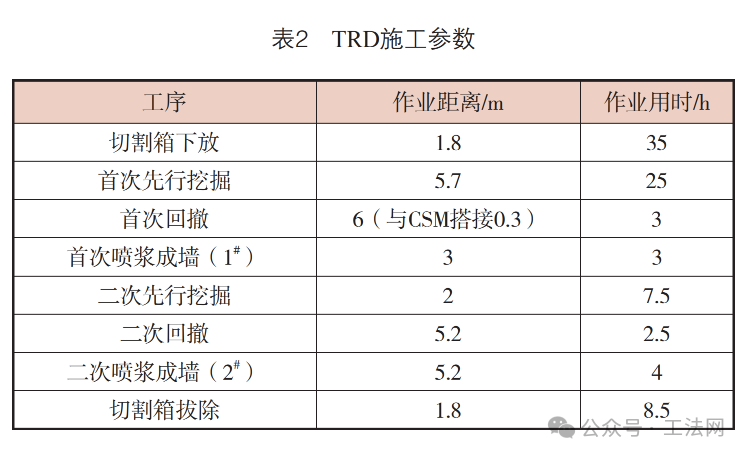

采用取芯检测方法验证本次施工的成墙质量,取芯孔位于墙身厚度方向的中点,沿墙身的长度方向布置。每种工艺的成墙段各设置4个取芯孔:CSM为每幅墙1孔,取芯孔编号与施工成墙编号对应;TRD为等间距布置,1号取芯孔位于TRD的1#墙内,2、3、4号孔位于TRD的2#墙内(图5)。钻孔取芯在成墙养护28d时进行,取芯深度为80 m,现场实际钻孔取芯发现,CSM和TRD成墙芯样的连续性和表观质量均较好(图6)。取芯完成后,立即将芯样转移至实验室开展无侧限抗压强度测试和变水头试验。

2.2无侧限抗压强度

无侧限抗压强度试验采用电子万能试验机开展,加荷速度取5 mm/min,并设定试验终止条件为峰值荷载的85%。取一组3块芯样试件强度的平均值为该组芯样的抗压强度代表值。

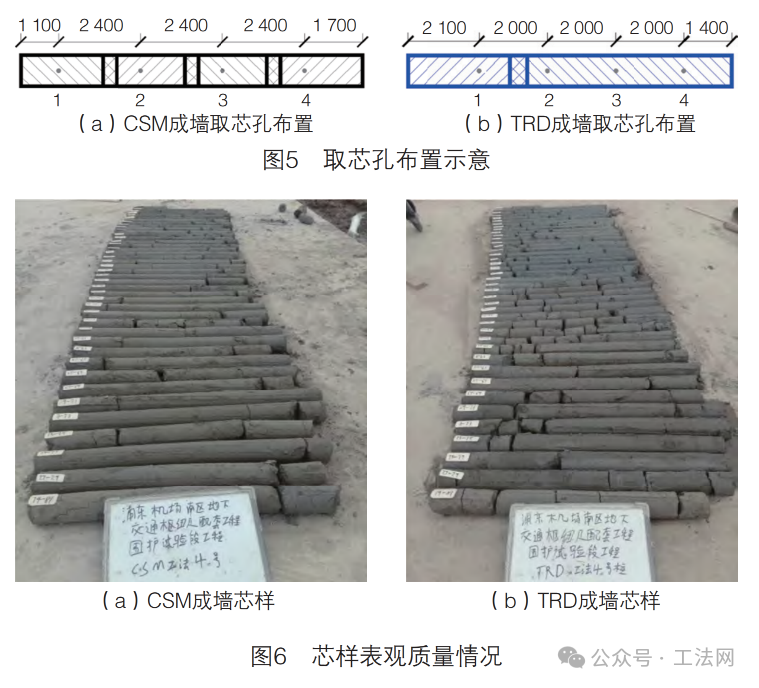

CSM芯样的抗压强度测试结果如图7所示。各孔芯样强度沿深度的分布规律类似,大部分深部范围内的芯样强度接近0.8 MPa,但在深度5~15 m和50~80 m范围内的部分芯样强度达到1~1.8 MPa。出现异常强度的深度范围内,地层主要为③2层砂质粉土和⑦2-2层粉砂,说明砂性土层中水泥土混合浆液搅拌难度高、易不均匀,且强度偏高。1、2、3、4号孔内芯样的平均强度分别为0.81、0.85、0.91、0.81 MPa,各孔芯样的平均强度接近,说明CSM工艺的成墙稳定性优。

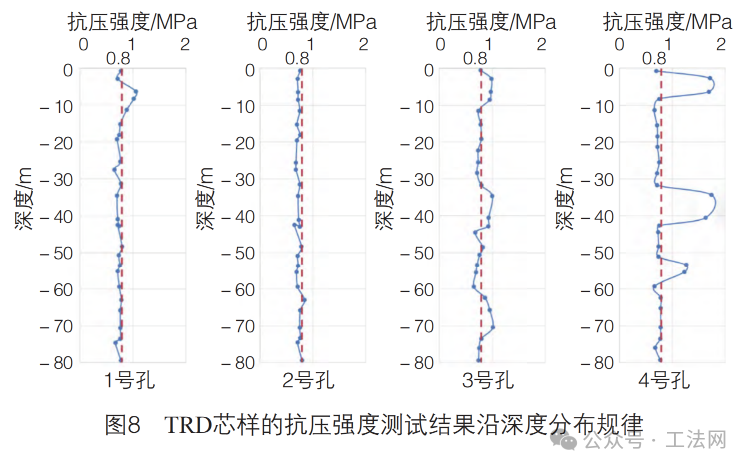

TRD芯样的抗压强度测试结果沿深度分布情况如图8所示。1、2、3号孔的芯样强度沿深度分布较均匀,均接近0.8 MPa;4号孔大部分深部范围内的芯样强度接近0.8 MPa,但在深度1~9 m、32~40 m范围的芯样强度达到1.5~1.8 MPa,该孔位于切割箱拔除位置,说明切割箱拔除时喷浆成墙的均匀性控制难度较高。1、2、3、4号孔内芯样平均强度分别为0.77、0.73、0.82、0.92 MPa,除位于切割箱拔除位置的4号孔外,其余各孔之间的平均强度差异不足0.1 MPa,说明TRD水平切割时的成墙均匀性较好。

2.3渗透系数

渗透系数检测采用变水头试验的方法,参照GB/T 50123—2019《土工试验方法标准》的规范方法执行操作。

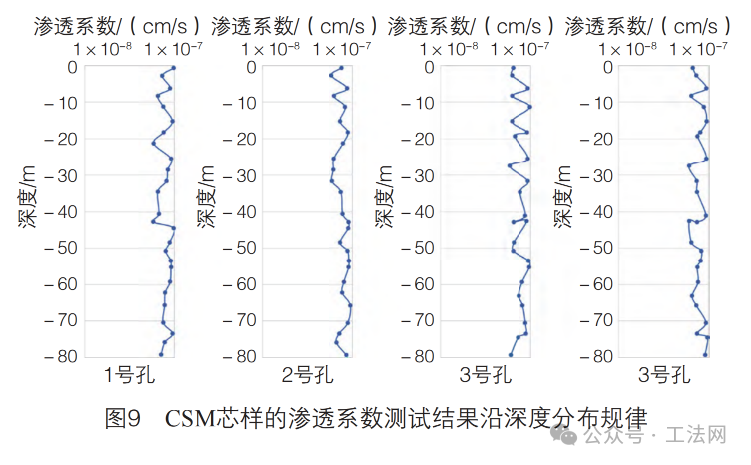

CSM芯样的渗透系数测试结果沿深度分布情况如图9所示。各孔芯样的渗透系数均沿深度分布较为均匀,渗透系数测试结果为5.8×10-8~9.9×10-8 cm/s,抗渗性能优。各孔之间的渗透系数值非常接近,说明CSM成墙工艺稳定,各幅墙的抗渗性能一致。

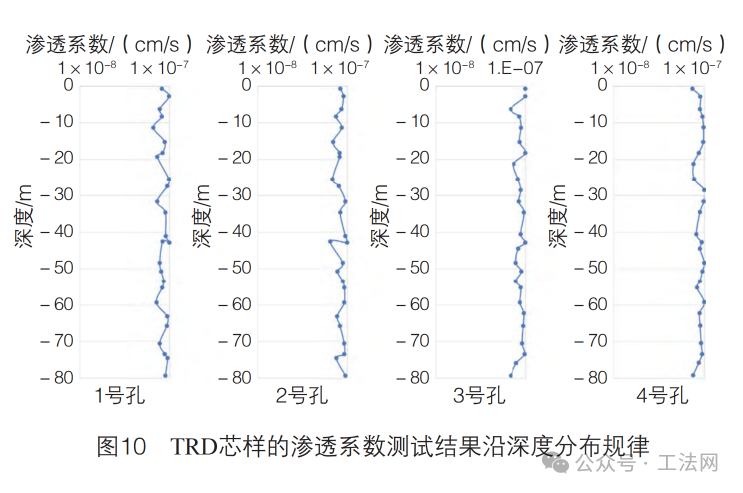

TRD芯样的渗透系数测试结果沿深度分布情况如图10所示。与强度分布规律不同的是,各孔芯样的渗透系数沿深度分布均较为均匀,渗透系数测试结果为6.5×10-8~1.0×10-7 cm/s,说明切割箱拔除喷浆对成墙的抗渗性能没有产生显著影响。各孔之间的渗透系数值非常接近,说明TRD成墙的抗渗性能在水平方向上较为一致。

2.4对比分析

力学性能方面,2种工艺的成墙质量均满足规范要求,CSM成墙的平均强度更高、抗渗性能更优。相关研究表明,当膨润土掺量在5%以下时,增加膨润土掺量可提高水泥土搅拌墙的强度和抗渗性能。根据表1、表2中数据计算可得,CSM成墙的膨润土掺量为1.8%~2.3%,而TRD成墙的膨润土掺量仅为1.0%,因此,2种工艺成墙的强度和抗渗性能差异的主要原因为膨润土掺量不同。

墙身均匀性方面,除切割箱拔除位置外,TRD的检测指标沿深度和水平方向的均匀性均优于CSM,说明TRD工艺的链锯式全深搅拌的效果优于CSM工艺的铣轮式局部搅拌。

▍3 工效分析

3.1实测工效

CSM的单幅施工用时根据表1中施工数据计算可得,约17h。由于施工深度大、砂层厚,铣轮在转动中承受高流速的粉砂颗粒打磨,磨损消耗较快,每施工一幅墙便要更换铣轮组的所有刀头,平均每施工3幅墙便需进行铣轮叶片堆焊补强,更换刀头需用时约2h,堆焊需用时3~6h,综合设备维护保养时间,CSM综合施工效率约为1幅/d。CSM的单幅墙长度为2.8 m,墙间搭接长度为0.4 m,则CSM的综合工效为2.4 m/d。

TRD的施工工序分为切割箱下放、水平切割成墙和切割箱拔除。表2数据显示,本次施工中切割箱下放、拔除共用时约2d,水平切割成墙速率约为3.1 m/d。由于本次施工成墙水平距离短,TRD设备未在施工过程中进行维护作业,考虑到正式长距离施工作业时的设备维护时间,TRD的实际综合水平切割效率应为2.9 m/d。

3.2对比分析

本次等厚度水泥土搅拌墙施工深度大、所涉砂层厚,2种工艺的施工效率较浅部地层施工均明显降低,施工设备的机械压力也已接近性能极限。此外,根据传统浅部地层施工经验,TRD工法的施工速率约为CSM的1.5倍,但随着地层加深、砂层变厚,TRD的水平切割阻力激增,其施工速率下降更快,相比于CSM的工效优势也随之降低。

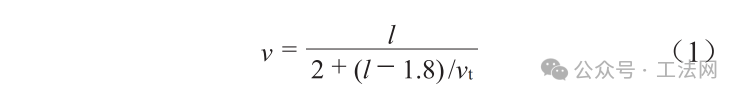

CSM的工效分析相对简单,按幅计时,并考虑设备维保,综合工效为2.4 m/d。TRD的综合工效计量较复杂,需综合考虑切割箱下放、拔除的固定用时以及水平切割成墙的速率,其综合工效是随水平施工长度变化的。TRD切割箱标准宽度为1.8 m,其下放、拔除需2 d,此为TRD每次施工的固定用时。TRD的综合水平切割效率应为2.9 m/d,根据工效等于施工成墙长度与施工用时的比值,其综合工效可由式(1)表示:

式中:v、vt分别为TRD的综合工效和综合水平切割效率,m/d;l为施工成墙的水平长度,m。

根据式1,2种工艺的综合工效随水平施工长度的变化如图11所示。TRD的综合工效曲线为以v=2.9 m/d为渐近线的双曲线,其最小水平施工长度为1.8 m,此时其综合施工效率仅为0.9 m/d;随水平施工距离加大,其综合施工效率也逐渐上升,当水平施工距离为20 m时,TRD的综合施工效率达到2.4 m/d,与CSM相当;之后,其综合施工效率随水平施工距离加大继续升高,当施工距离为60 m时,其综合工效达到2.7 m/d。

▍4 结 语

本文依托工程实践,在濒海富水软土地层开展了80m级超深CSM和TRD等厚度水泥土搅拌墙施工,通过取芯检测和施工分析研究了2种工艺的成墙质量和综合工效,主要结论如下:

1)CSM与TRD的成墙质量均满足规范要求,墙体的力学性能指标随膨润土用量增大而提高。CSM的膨润土掺量更高,为1.8%~2.3%,其力学性能也更优,平均强度和抗渗系数分别为0.81~0.91 MPa和5.8×10-8~9.9×10-8 cm/s;TRD的膨润土掺量较低,仅为1.0%,相应的力学性能指标也更低,分别为0.73~0.92 MPa和6.5×10-8~1.0×10-7 cm/s。因此施工时,可通过优化膨润土掺量的方法,改善等厚度水泥土搅拌墙的成墙质量。

2)TRD工艺的链锯式全深搅拌的效果优于CSM工艺的铣轮式局部搅拌,墙身均匀性更优,但TRD切割箱拔除位置的成墙均匀性较差,因此在成墙均匀性要求较高的工程中,TRD的切割箱拔除应尽量采用外拔工艺。

3)超深条件下,TRD相比于CSM的工效优势有所降低。当水平施工距离小于20 m时,CSM的综合效率更高,为2.4 m/d;当水平施工距离大于20 m后,TRD的综合工效优势开始显现,且随施工距离的加大,其效率也逐渐升高,当施工距离为60 m时,其综合工效达到2.7 m/d,当施工距离超过100 m后,其综合工效可达2.8 m/d。

作者:王宝生

整理:项敏

版权归原作者所有,仅作传播分享知识所用。

如有侵权,请联系编辑撤稿。

/ 扩展阅读 /

138 1818 6389