[摘要]文章以广州南沙新区中船中路综合管廊下穿东新高速工程项目为依托,对超长水平MJS工法桩超前加固施工关键技术进行研究分析,在常规MJS工法桩施工工艺的基础上,采用了跟管钻机引孔、水平导向仪监测钻头方位,实时进行纠偏,并在引孔过程中采用Φ219钢护管跟进,为喷浆钻杆安装起到了良好的导向作用,有效控制了超长水平MJS工法桩桩位偏差,实现了复杂环境下长距离超前帷幕加固。

[关键词]高压旋喷桩;水平MJS工法桩;纠偏措施;超前加固

▍引 言

随着城市地下空间的不断开发及应用,城市地下综合管廊、地下通道建设数量日益增加,建设条件也越来越复杂,不少需要下穿市政道路、高速公路、普通国省干线公路、铁路及重要管线(道)等重要建(构)筑物,为保证地面上道路及管线设施安全,需对下穿路段采取超前加固措施。MJS工法桩是采用高压旋喷将水泥浆与加固土体结合,通过控制地内压力,采用主动排浆系统将富余泥浆排出,从而有效控制加固地面隆起或沉降。

目前,MJS工法桩垂直加固应用较多,30 m左右的水平MJS工法桩较为常见,50 m以上的超长水平MJS工法桩非常少见。因无法控制水平方位,不能保障成桩质量,MJS桩在水平长距离施工过程中受到土体的摩阻力会导致钻杆扭矩过大,造成卡钻、断杆等施工风险。基于此,文章以广州南沙新区大岗先进制造业基地综合管廊项目为依托,对超(构)筑物的施工关键技术进行深入研究,旨在减少顶管施工时对周边环境及地基的影响,有效控制地表沉降,解决常规加固措施存在的技术难题,为后期顶管施工提供了保障。

▍1 工程概况

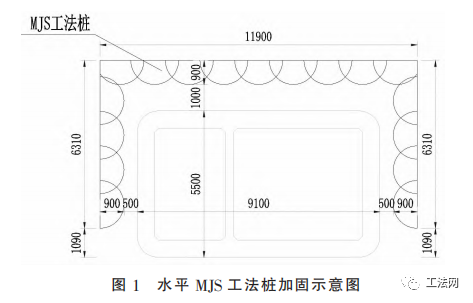

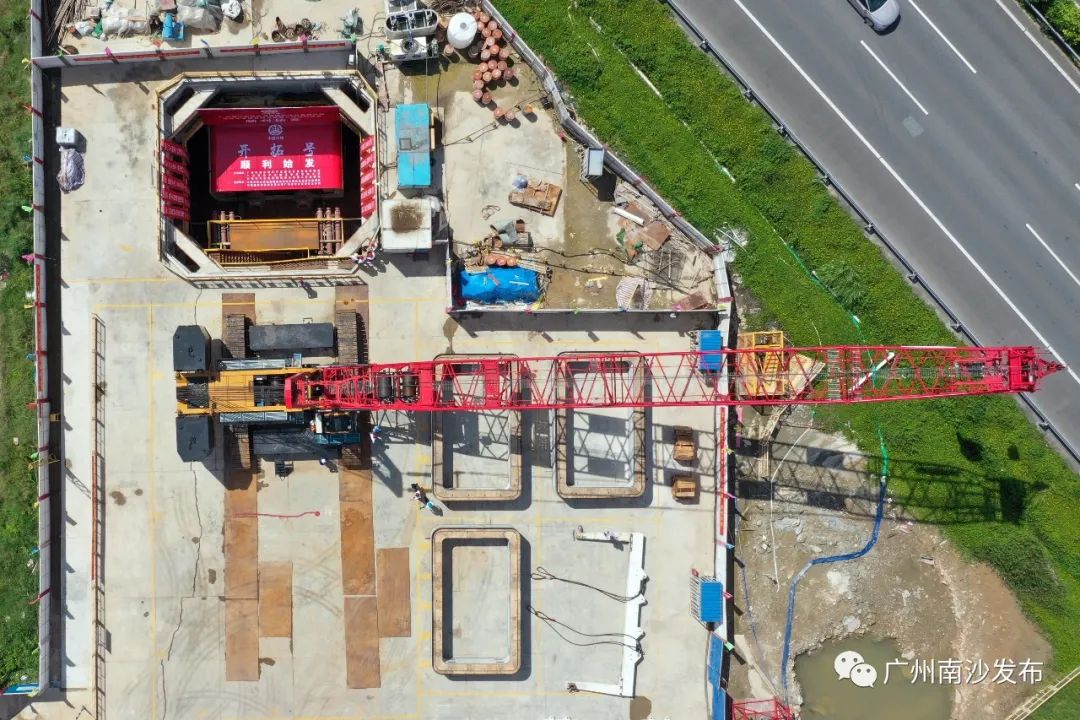

广州南沙新区大岗先进制造业基地区块综合开发项目中船中路综合管廊工程位于广州市南沙区,采用顶管法和明挖法施工,顶管段下穿既有东新高速,顶管井位于东新高速两侧。顶管范围起止里程GK0+624.947~GK0+755.947,与东新高速位置交叉,东新高速为既有已运营的高速公路。为减少顶管顶进过程中对高速公路造成的影响,需要采用17根MJS桩对顶管区间进行超前加固,加固截面为180。半圆,加固直径1.8 m,需从顶管始发井及接收井两边对打,为避免接头在同一平面上,相邻桩施工长度错开3 m,两端对打的MJS工法桩长度分别为54.5 m和51.5 m,单根加固长度105 m,施工完成后形成完整加固体,MJS加固示意见图1。

▍2 施工工艺

2.1 工艺原理

MJS桩采用了多孔管和前端地内压力监测及强制排泥措施,喷浆过程在倒吸水和倒吸气的综合作用下,通过多孔管中间的排泥管进行孔内排泥,并可通过设备后台实时监测孔内压力,当地内压力不正常时,可通过调整排泥阀门的大小及倒吸水倒吸气的压力控制排泥量,使地内压力保持正常[4]。超长水平MJS桩工法在常规的MJS桩工艺的基础上,增加了跟管钻机引孔及钢护管跟进,并且在引孔过程中采用水平导向仪控制引孔方位,可视化监测钻头水平位置及埋深,保证引孔质量,钢护管定位为喷浆钻杆安装起到导向作用,有效减少超长MJS桩桩位偏差,保证成桩质量。

2.2 工艺特点

(1)通过调整施工过程中的排泥量,控制地内压力变化,控制喷射注浆引起的地表隆起与沉降,对周边环境影响小;

(2)水平加固有效长度长,最大有效加固长度可达100 m,且加固体整体刚度大;

(3)加固截面形状多变,可根据工程需要360。调整成桩截面;

(4)机械化配套程度高、工序操作简单、工效快,单根桩最短施工时间仅需要1.5 d;

(5)钻孔孔位精度高,可通过钻杆前端的水平导向仪精确控制成孔方位;

(6)采用引孔钻机护管跟进,减少超长喷浆钻杆摩阻力,控制超长喷浆钻杆方位,可精准控制喷浆范围。

2.3 工艺流程,见图2。

▍3 主要工序及操作要点

3.1 场地布置

场地布置分为作业面场地和后台场地,首先进行后台平整场地,浇筑25 cm厚C20混凝土,进行水泥罐安装、后台摆放、管路连接。之后根据桩位标高与钻机高度平整作业面场地,夯实后满铺钢板,形成作业面。

3.2 测量定位

采用全站仪准确放样,采用水准仪控制标高,保证其误差控制在规范要求范围内。

3.3 钻机引孔、护管跟进

(1)钻机就位

钻机就位时,事先检查钻机的性能状态是否良好,保证桩位地面平整,调整钻机水平,使钻头正对桩位位置。

(2)引孔钻进

引孔机钻头需配备三叶钻头用于土层钻进以及金刚石钻头用于硬层或加固区钻进,以便钻进过程中高效成孔。

(3)护管跟进

引孔选用跟管钻机,采用特制的Φ219钢护管随同钻杆共同钻进,钢护管长度一般为3 m,护管安装过程中精确控制水平度,可起到良好的导向作用。

3.4 水平定向

(1)引孔方位监测

为精确控制成孔的水平度,需特制作调平工作平台,引孔钻机前端配备水平导向钻头及纠偏钻头,引孔过程通过外部配备纠偏仪实时对钻头的方位及埋深进行监测,如发现异常,地面监测人员立即反馈信息至操作后台,后台操作手立即进行纠偏。

(2)纠偏

引孔钻机操作手通过钻头偏位信息,调整纠偏钻头的转速及旋转角度,可实现前端钻头向各个方向缓慢偏移,直至钻头回到设计方位后再进行正常引孔作业。在整个纠偏过程中钻机仍需继续引孔,但要降低钻进速度,防止钻头形成偏移趋势,增加纠偏难度。

3.5 引孔钻机更换为MJS桩机

引孔达到设计位置后逐节拆除钻杆,将引孔钻机更换为MJS桩机,调平工作平台并采用焊接的方式将设备工作平台与地面基础进行加固,防止喷浆过程中在反作用力下使设备移位。

3.6 安装止浆阀、喷浆钻杆

止浆阀可有效地防止在喷浆过程中浆液及水土流失,安装过程中需要与洞口表面贴合密实,并使用快干水泥封堵缝隙。

喷浆钻杆安装过程中使用水平尺复核钻杆水平度,每节钻杆安装完成后都需检查压力传感器通信线是否连接良好,确保无误后再进行下节安装。3.7清水扫喷

在钻头到达预定位置后,调整钻具角度,根据喷射截面确定喷嘴方向。设定摇摆角度、引拔速度、回转数等工艺参数后,开始进行清水扫喷。首先,打开倒吸水流和空气,在确认钻杆排泥正常后,再开启水泥浆泵和空压机,在确保喷浆管路通畅后,更换水泥浆。

3.8 初始喷浆

在开启水泥泵时,因钻杆已切换成水泥浆,钻杆压力会上升,现场需控制钻杆压力上升速度,逐步增压至设计压力。在确认地内压力正常后,方可开始回缩钻杆、喷浆成桩。

3.9 地内压力监测

施工时通过地内压力监测系统密切监测地内压力,需将地内压力控制在设计规定区间内,如若出现异常,必须及时调整排泥量控制地内压力,当监测到地内压力合格后再继续进行喷浆作业。

3.10 逐节拆杆、逐节喷浆

在钻杆喷浆施工结束后,对钻杆进行拆卸,并同步拆卸钢护管。拆除前,将水泥浆换成清水,如水泥浆泵压力有下降趋势,则说明水流已到达喷嘴位置,关闭水泥浆泵、主空气、倒吸空气和倒吸水流,拆除钢护管及喷浆钻杆。

为保证水平成桩质量,喷浆过程中喷浆口距钢护管前端距离控制在3 m~9 m,且拆管过程中需要进行钻杆回缩,再次喷浆搭接长度不小于20 cm。

在拆卸钻杆的过程中,认真检查密封圈和数据线是否损坏,地内压力显示是否正常。如有问题,在排除故障后方可继续喷浆。在拆卸喷浆钻杆后,应及时对喷浆钻杆进行清洗。重复进行拆杆、喷浆步骤,直到喷浆结束。

3.11 喷浆结束封闭止浆阀

钻杆完全拆除后关闭止浆阀阀门,待水泥终凝后再拆除阀门。

▍4 效果评价

4.1 社会效益

超长水平MJS工法桩超前加固施工技术采用性能优越、机械化程度高的施工机械,减少了现场人力资源的投入,降低了施工风险;采用水平导向仪控制引孔方位、护管跟进,有效减少超长MJS桩桩位偏差;采用高精度的设备后台操控系统,加快了施工进度、确保成桩质量,为后期顶管施工安全提供了有力保障。

4.2 经济效益

在广州南沙新区大岗先进制造业基地区块综合开发项目中船中路综合管廊工程施工过程中,顶管顶面距路面最小距离仅为7.8 m,且该区间长达106 m,为保证顶管如期始发及施工过程安全,选用超长水平MJS桩工法进行超前加固,相对于常规全断面帷幕注浆加固节约水泥1 000 t,节约工期3个月,直接成本节约110万元,取得了显著的经济效益。

▍5 结 语

超长水平MJS桩水平方位不易控制,现场采用跟管钻机引孔、水平导向仪监测钻头方位,实时进行纠偏,并且引孔过程中采用Φ219钢护管跟进,为喷浆钻杆安装起到了良好的导向作用,有效控制了超长水平MJS工法桩桩位偏差。该技术机械化配套程度高、各类参数能进行可视化监测,成桩检测后均符合设计规范要求,对需穿越重要建(构)筑物的长距离超前加固,具有较强的推广意义及较高的社会应用价值。

全长约10.1公里,线路下穿三条高速路、六条河涌,其中下穿东新高速段采用顶管法施工,其它路段采用明挖法施工。

整理:项敏

版权归原作者所有,仅作传播分享知识所用。

如有侵权,请联系编辑撤稿。

138 1818 6389