摘要:文中以青岛地铁5号线欢乐滨海城站为例,对TRD工法在填海淤泥夹砂地层中的应用展开了研究,以充分发挥TRD工法优势,提升施工安全性与施工质量。

关键词:TRD工法;填海淤泥夹砂;施工方案

▍0 引 言

TRD工法源自上世纪90年代的日本工程项目领域,具体工艺为在施工阶段将满足设计深度、附带切割链条与刀头的切割箱插入到地下部分,于纵向切割、横向推进成槽施工期间,向地基内部注入水泥砂浆,让水泥砂浆同原状地基充分混合,在地基下方形成厚度相等的连续墙。与传统单轴、多轴螺旋钻井机形成的水泥土地下连续墙相比,TRD工法在施工质量、作业稳定性等方面均有显著优势。因此,探索TRD工法在工程中的具体应用,能有效提升我国工程项目施工水平。

▍1 工程概况

青岛市地铁5号线工程土建施工一标段欢乐滨海城站,位于填海地区,车站采用地下2层双跨矩形框架结构,共设置3个出入口、1个安全出入口及2组风亭,车站底板埋深为地下17.76~18.82m,附属出入口底板埋深为10.5~13.0m。地面以下6~14m有机质粉质黏土呈软塑状,局部流塑或可塑,车站开挖深度范围内揭露层从上到下依次为第①/1层杂填土,第②/2层吹填土,第⑥层含有机制粉质黏土,⑦层粉质黏土,第⑨层中、粗砂;含水量丰富涂层为第①/1层杂填土、第①/2层吹填土以及第⑨层中、粗砂。车站开挖范围内6.8~11.8m隶属填海地质,地层均匀性较差,孔隙度较大,含水量大且透水性强,水力梯度作用下极易产生管涌导致地面塌陷与槽壁坍塌。

基于地质情况与填海淤泥夹砂地层分析,车站附属出入口均采用Ф800mm间距1.2m钻孔灌注桩围护,钻孔桩外侧采用850mm厚TRD止水帷幕施工,加固深度26m。

▍2 填海淤泥夹砂地层中TRD工法的应用

2.1施工部署

欢乐滨海城车站附属出入口先施工TRD止水帷幕,后施工钻孔桩。TRD止水帷幕工程量为9809m3,在完成临建场地施工后,开展TRD工法止水帷幕试成墙作业,并进行为期14d的养护,钻孔检测成墙质量,结合试成墙检测结果优化施工参数后,进行大规模施工。配置相关施工机械设备,包括TRD-60E型成槽机1台、ZB-20全自动拌浆后台2套、JS220挖掘机2台、高压清洗机4台、100t水泥罐2个。

2.2材料

本次TRD水泥搅拌桩止水帷幕水泥浆液采用P·O 42.5级普通硅酸盐水泥,水泥掺入比严格依据土质条件要求,且确保大于20%,水灰比1.0,水泥用量具体根据设计图纸结合现场试配确定。

2.3工艺流程及参数

TRD水泥搅拌桩止水帷幕施工工艺流程为:测量放样→沟槽开挖与放线→TRD主机架设、就位与复核→拌制切割液、送浆至回旋刀链锯端头→土体切割、喷浆、拌和→回撤挖掘槽段初始部位、喷浆、横移回旋刀链锯帷幕施工→施工完毕→残土处理。

本工程试验成墙施工按以下参数进行:(1)切割箱体配置,试验成墙设计最小墙深2.54m,最深7.8m,共计2节,1节3.5m被动轮+1节3.65m切割箱。(2)刀具方面,以850mm墙厚为依据,配备850mm宽度刀具,以菱形布置刀具。固化池水灰比按1:1控制,比重1.51,缓凝剂以0~2.0kg/m3控制,每1m3被搅拌土体膨润土掺入量控制在0~15kg。

2.4施工方案

2.4.1施工前准备

(1)开挖导槽,以基坑围护内边控制线为依据,使用挖掘机开挖1~1.2m宽、1.5~2.0m深TRD导槽,并使用挖掘机开挖长×宽×深为2m×1m×3m的预埋穴,吊放预埋箱,待切割箱全部打入后进行回填。

(2)安排桩机就位,于施工场地一侧设置全站仪对桩机位置进行调整,并于TRD工法桩机前进区域设置定位线。

(3)连接主机与切割箱,利用吊车将切割箱吊入预埋穴,以支撑台固定后,将TRD主机移动至预埋穴位置连接切割箱。

(4)待切割箱自行打入设计深度后安装测斜仪,实现墙体垂直精度管理,确保其精度维持在1/250范围内。

2.4.2搅拌速度与注浆速度控制

切割箱打入土体设计深度后,开展横线切割土体作业,为使切削破碎后的土体具有流动性,一并注入由水、膨润土等混合而成的悬浮液,控制1m3搅拌土体掺入0~15kg膨润土,将切割液注浆压力设置为15MPa,根据设计要求,做好相应原始记录。切割箱自行打入先行挖掘地基过程中,切割液的注入量宜控制为最小,必要时可预先回填粘土。采用自动拌浆设备搅拌水泥浆,通过计算机控制配合比,以每班台3次的频率利用比重计进行浆液水灰比抽查。设计20%水泥掺量、1.0水灰比,水泥浆比重设计为1.51g/cm3,土比重设计为1.75h/cm3,搅拌桶直径×高位=1.78m×0.8m。施工阶段采取连续切割成墙形式,水泥掺量根据土质条件及要求的水泥土强度确定,计算出土体体积及质量。

此外,在开机前进行浆液搅拌,控制注浆压力在0.5~1.5MPa范围内。要求采用“三步施工法”,第一步先行挖掘,第二步回撤挖掘,第三步成墙搅拌。具体为切割箱钻至预定深度,注入切割液(膨润土)先进行一段距离的挖掘,将加入膨润土的土体充分混合搅拌,再将混合泥浆流动度控制在160~240mm,随后撤回到原位,注入固化液并相应推进搅拌成墙,严格控制泥浆流动度在160~240mm范围内。回程搅拌时,需要根据链条的旋转扭矩情况来确定是否已将槽内泥浆搅拌均匀,在切削链条时,让链条空转一段时间,此时空转的链条切削扭矩可以作为回程搅拌的扭矩控制参考值,实际扭矩值可以比参考值大10~15kN·m,链条转速取高值。每次注浆成墙截止位置与本循环切削截止位置之间需留足刀箱的养生区,养生区宽度一般为5~8m。

2.4.3施工搭接

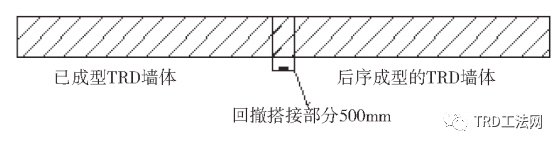

施工当天成型的TRD工法水泥土搅拌桩墙体,应搭接500mm左右,并严格控制速度,确保固化液、混合泥浆能够充分拌和,保证搭接质量。图1为已成型TRD墙体搭接示意图。

图1已成型TRD墙体搭接示意图

转角施工期间,对切割箱可采取墙外或是墙内拔出的形式,若条件允许首选墙外拔出形式。同时,每施工到转角区域,应向墙体外侧多进行0.5m距离施工,让转角成为“十”字形,以提升接缝质量。转角提刀部位搭接应保证大于500mm。

2.4.4废土处理

TRD沟槽开挖阶段产生的杂填土、沉淤以及深层搅拌墙所产生的置换土,要进行集中堆放。施工后,立即开展涌土铲除与整平,避免涌土硬化增加清理难度。

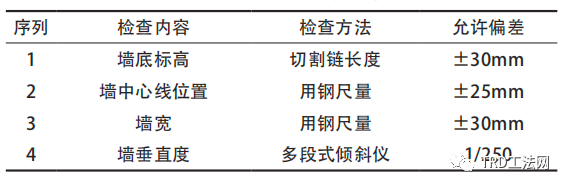

2.4.5质量检验标准

墙身强度和渗透系数依据刚切割搅拌完成但未凝固的水泥土制作的试块试验确定。每台班对一个独立延米墙身进行取样,每个取样的取芯数量不少于3组,根据土层分布和墙体所在位置的重要性在墙身不同深度处选择3个点取样,水下养护测定28d后,测定无侧限抗压强度及渗透性能。要求水泥土28d无侧限抗压强度标准值0.8MPa,渠式切割水泥土连续墙渗透系数应小于1×10—7cm/s,并满足自防渗要求。具体以表1为参照开展质量检验。

表1渠式切割水泥连续墙成墙质量检验方法与标准

2.5 TRD工法质量控制措施

(1)施工前必须严格测试成墙稳定情况,以确定直接开挖沟槽或是开展混凝土导墙浇筑。同时,TRD机械自重较大,故机械行走区域需合理铺设钢板或路基箱,且施工之前必须探明地下是否存在障碍物。

(2)应将放样误差控制在2cm之内,深度误差控制在3cm之内,连续墙墙身垂直度误差应<1/250,并对浆液比进行严格控制。加强施工前TRD桩机等机具的维护保养,最大限度地减少施工阶段因设备故障而产生的质量问题。安排专人进行设备管理,每次开工前,需严格检验设备性能。施工前加强场地平整处理,不均匀地层应及时铺设2cm厚度钢板,施工期间严禁出现定位线移位问题,发现定位线跑位需重新放线。

(3)严格控制搅拌桶的水泥用量及液面高度,用水量采取总量控制,并用比重仪随时检查水泥浆的比重。严格控制成墙注浆作业期间的切削速度,使其稳定于40mm/min,不允许发生断浆现象,墙身须注浆均匀,不得出现土浆夹心层,注浆阶段一旦发现管道堵塞应立即停泵,妥善处理后方可搅拌启动,且应停留1min再进行注浆,停留40~60s后恢复横向搅拌切割作业。

(4)对施工冷缝进行严格处理,已完成搭接墙体不得小于500mm。严格控制施工期间搅拌桶液面高度、水泥用量。土体在施工阶段必须进行充分搅拌切割,确保原土破碎。压降施工阶段严格检查输浆管堵塞情况,严格控制切割液、切割液混合泥浆的TF值(泥浆流动度)与固化液水灰,根据现场土质实际情况灵活调整,防止出现浆液离析现象。

(5)在一段工作面施工完毕,切割箱拔出分解作业时,利用TRD主机配合履带式吊车依次拔出,将时间控制在4h以内,同时需在切割箱底部注入等体积的固化液,使拔出切割箱时孔内不产生负压,否则会造成周边地基沉降。注浆泵工作流量应根据拔出切割箱的速度及时做出调整。

▍3 结 语

综上所述,在填海淤泥夹砂地层中应用TRD工法,可充分发挥自身优势,提升工程施工安全系数,形成高质量的止水帷幕工程。同时,TRD工法应用期间,应加强对施工技术的掌握与理解,充分体现工法的核心思想和优势,有效控制深基坑施工变形,保证施工安全与质量。

作者:谭永明

编辑整理:项敏

版权归原作者所有,仅作传播分享知识所用。

如有侵权,请联系编辑撤稿。

/ “工法网” 顶级域名正式启用 /

138 1818 6389