钢管桩在地下结构围护中的应用

由 项敏 13818186389 撰写

最后修改于

▍摘 要

摘 要:文章依托上海银都路越江隧道新建工程,介绍了地下结构围护在与预留轨交线路冲突,且围护桩需提前打设并永久保留的复杂工况条件下,在地下结构围护中采用了钢管桩工艺。通过施工过程详细介绍了高频免共振锤在钢管桩围护施工中的应用及施工过程控制要点。在管线施工前,采用钢管桩代替 SMW 工法桩施工,有效避免后期无法对管线部位进行围护结构施工的情况,提高施工生产连续性,同时在有限的城市道路环境下,确保安全质量快速、便捷施工。

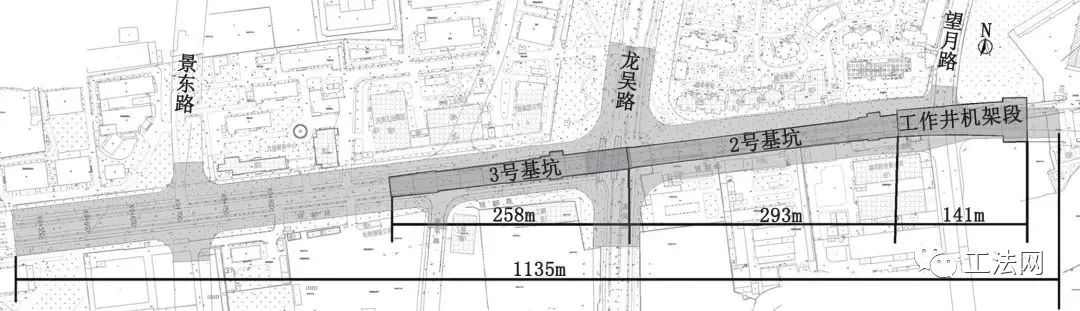

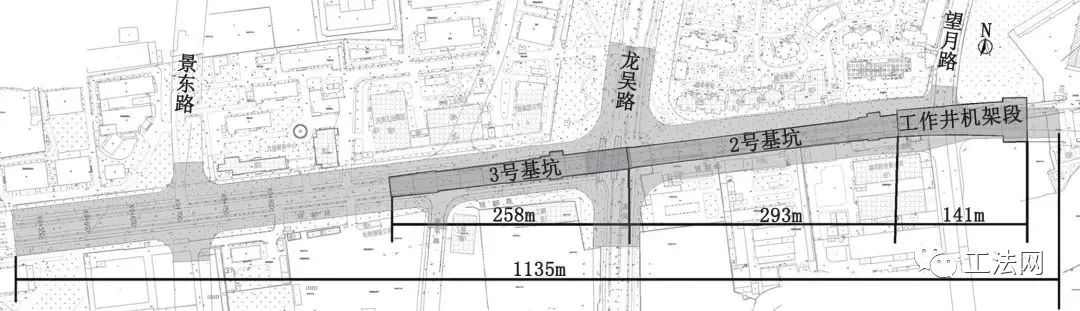

上海银都路越江隧道新建工程西起徐汇区规划景东路—银都路交叉口,东至闵行区浦锦路—芦恒路交叉口,全线经景东路(规划)、龙吴路、望月路、黄浦江、浦业路(规划)、浦锦路,全长约3.8km,其中主线隧道总长2715m,由西向东分别由692m浦西明挖段+1173m盾构掘进段+850m浦东明挖段组成。浦西段位于徐汇区银都路(规划景东路—龙吴路—望月路),地面道路总长约1135m。浦西明挖段全长约692m。由东向西依次为工作井机架段(141m)、浦西2号基坑(293m)、浦西3号基坑(258m)。

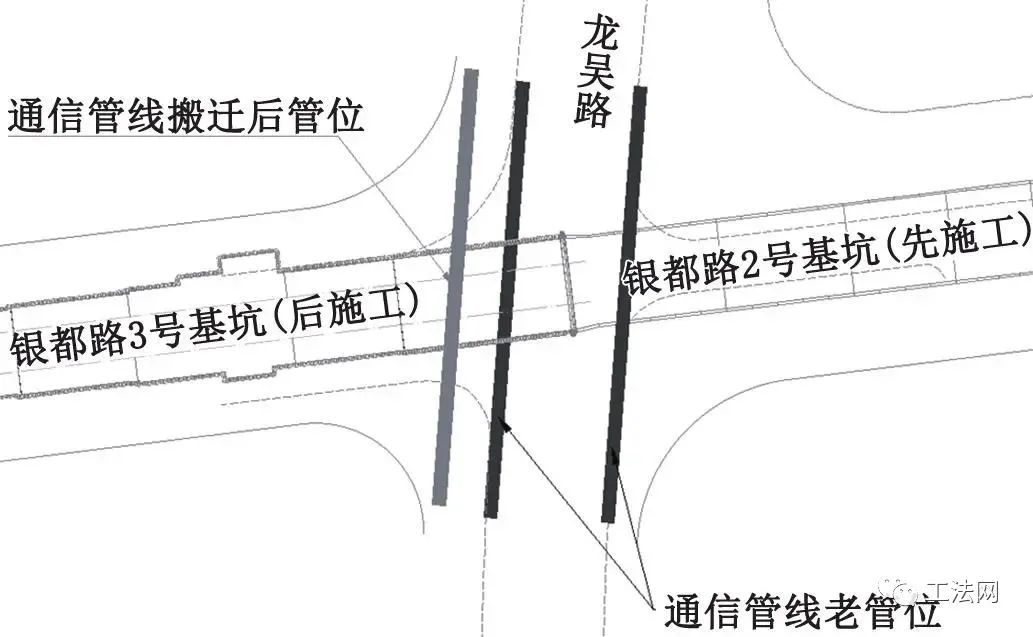

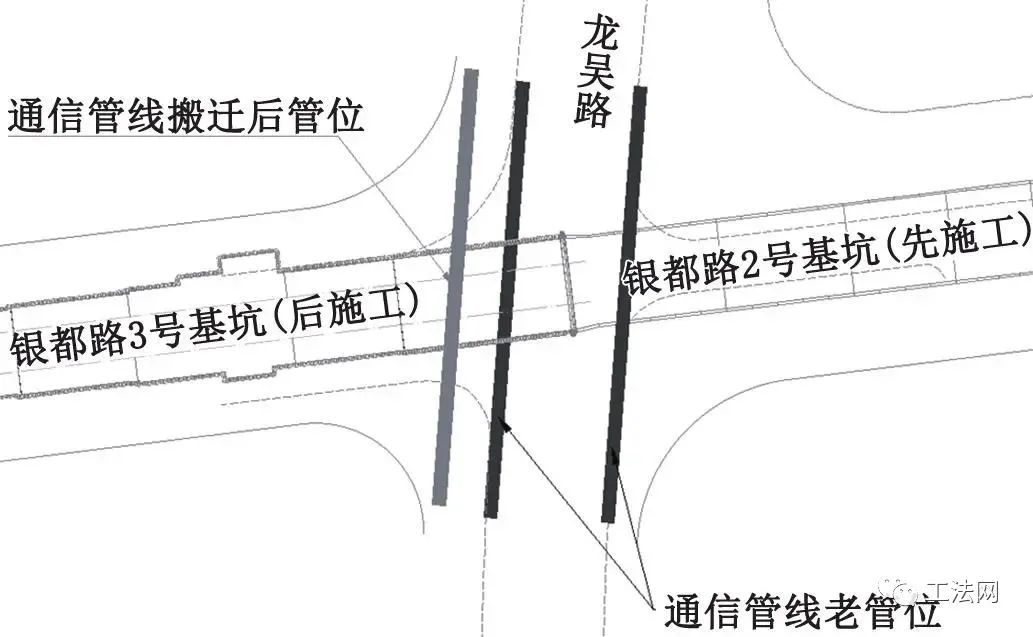

浦西3号基坑全长258m,基坑宽度19.2~21.4m,开挖深度0.9~11.8m,围护采用SMW工法桩。设计时已考虑预留轨交23号线隧道区间,位于最靠近封堵墙位置最深的PX-16节,隧道顶部距离基坑底4.3m。PX-16节围护采用SMW工法桩,桩长28.5~29.5m。根据施工前综合管线搬迁改排情况,龙吴路南北向通信管线需在施工前进行改排,如图2所示。而根据施工顺序,明挖基坑为先施工2号基坑,后施工3号基坑,以确保龙吴路南北向交通不断。故通信管线若随基坑顺序临搬,需在施工期间进行2次临时搬迁并在最后实施一次复位。

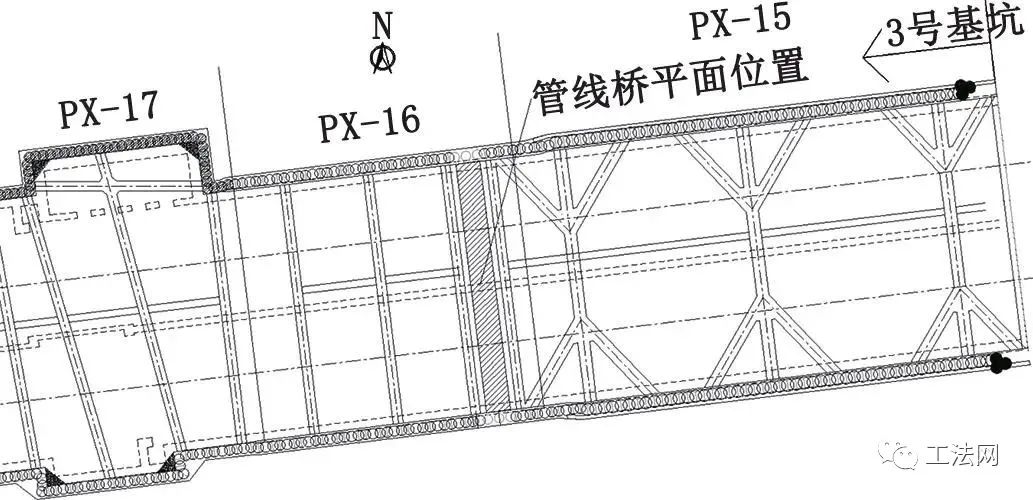

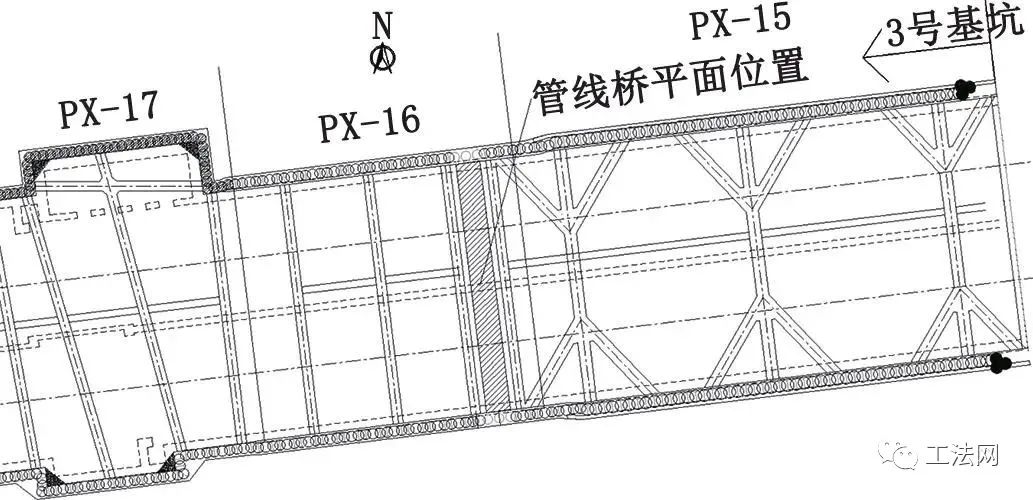

由于通信管线搬迁费用较贵,考虑经济性,拟在3号基坑顶板上方设置管线桥,在围护施工时同步实施,并形成放置通信管线的永久结构,不随基坑施工顺序多次搬迁。原龙吴路南北向通信管线沿龙吴路道路两侧横跨银都路,为减少通信管线改排敷设的距离,管线桥平面位置选择在3号基坑PX16节段处,如图3所示。

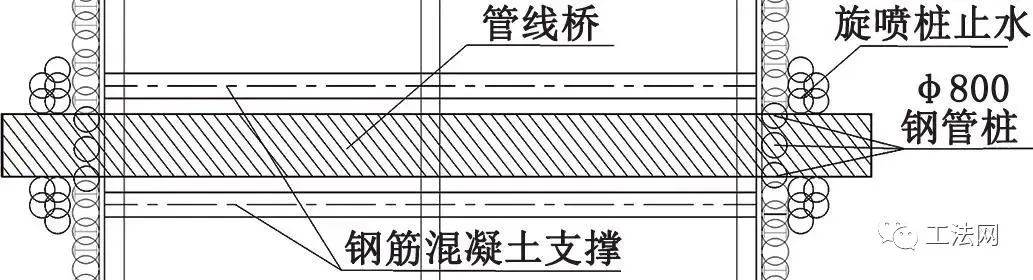

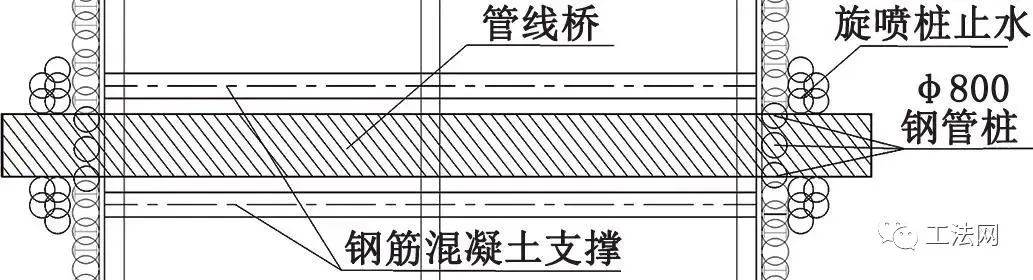

纵断面上,管线桥结合自身标高与原设计基坑围护,最终确定设置于第一道混凝土支撑高度,既满足通信管线敷设覆土,又能保证不影响明挖段顶板及防水层施工。由于管线桥永久架设于此段的围护桩顶部,与首道混凝土支撑结合,且于主体结构实施前管线排迁到位,所以管线桥范围的主体结构围护需具有一定的竖向承载能力。而原设计围护SMW工法桩仅作为围护,具有较好的侧向抗变形及防水效果,并不具备竖向承载能力,故需调整管线桥区域的围护形式。根据现场施工实际,最终设计采用钢管桩+坑外旋喷桩止水的结构形式,如图4所示。

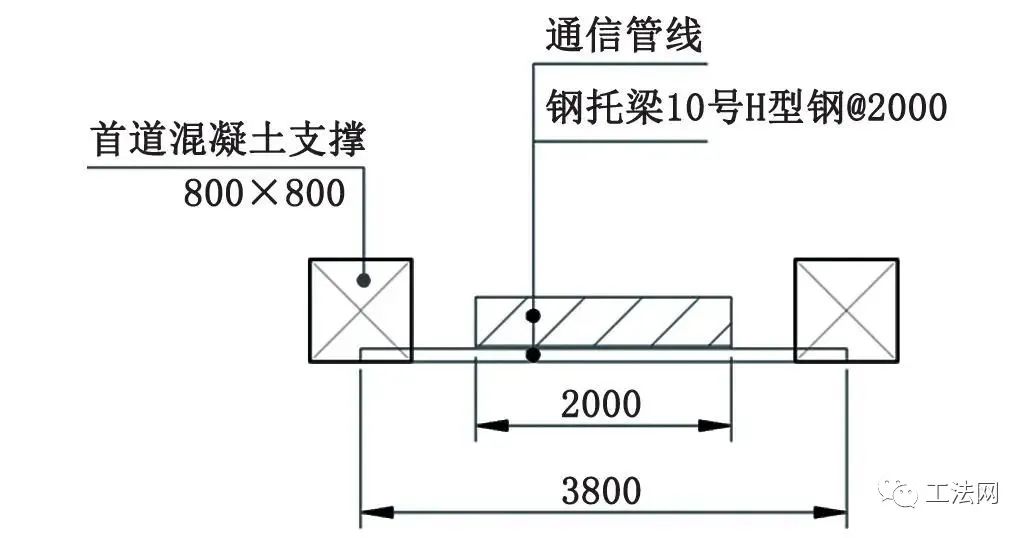

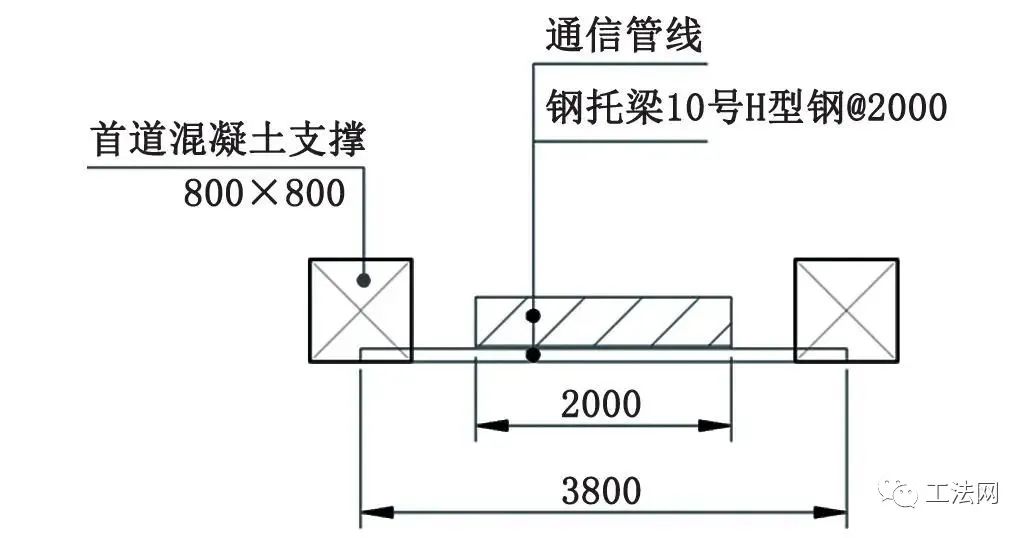

1)根据管线桥上所排通信管线孔数,确定管线桥宽度为2m;2)调整管线桥处首道混凝土支撑间距,以满足管线桥结构与支撑体系相结合,管线桥处支撑间距最终调整为中心距3.8m,如图5所示;

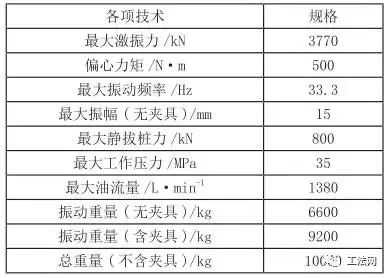

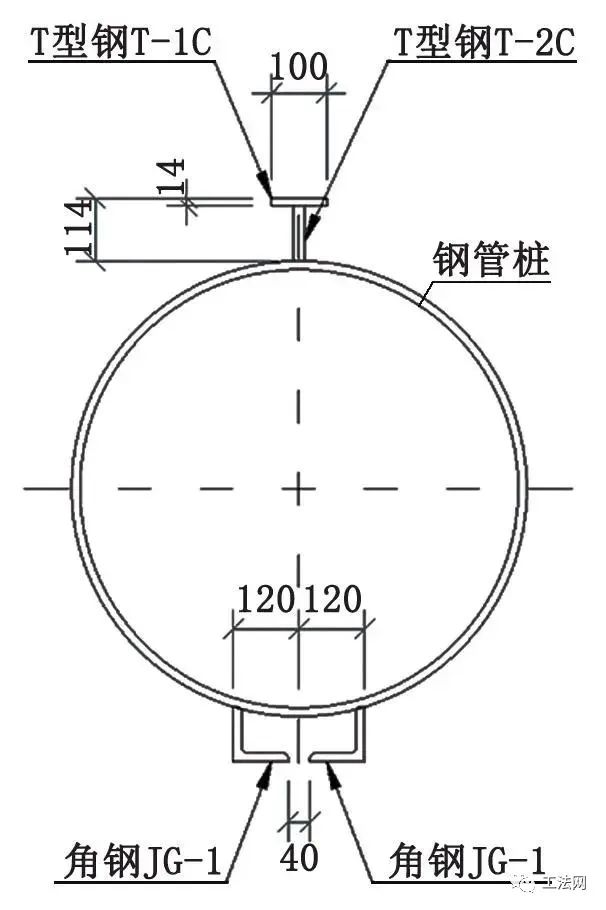

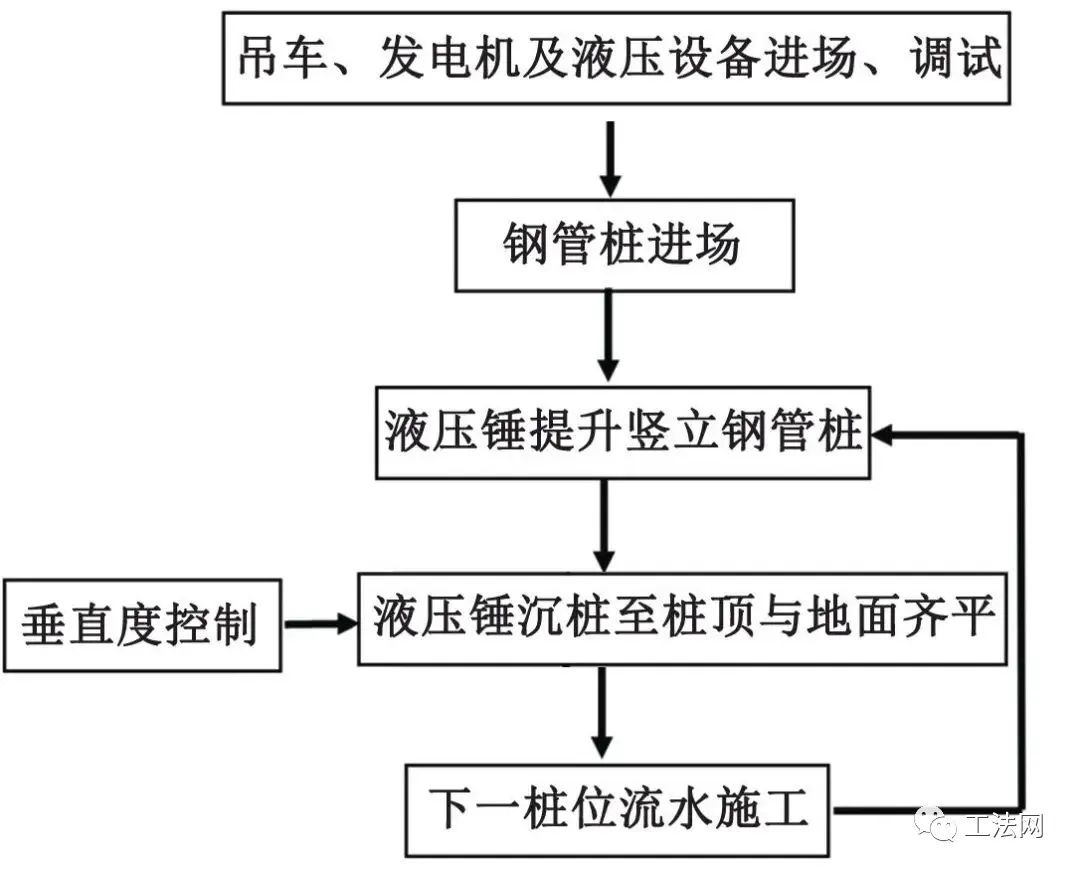

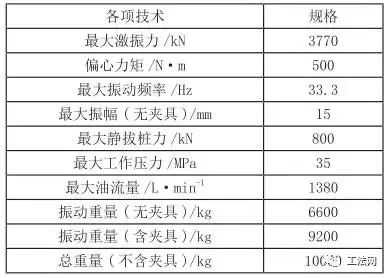

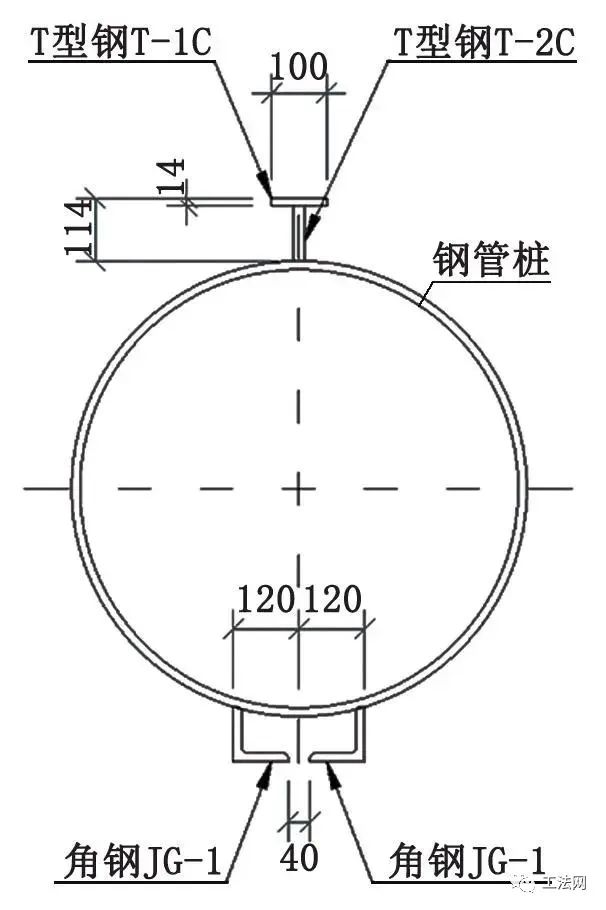

3)管线桥区域围护形式由SMW工法桩调整为单侧3根φ800mm钢管桩,中心距920mm,钢管桩之间采用锁口连接,钢管桩深度28.5m;4)管桩与两侧SMW工法桩连接部位外侧采用高压旋喷桩止水。针对最终确定的施工工艺及外界因素,本段施工分多个步骤,部分施工需提前主体施工2年实施:步骤4:钢管桩与SMW工法桩相接处高压旋喷桩施工;步骤5:开挖面层土至通信管线底部,架设钢托梁,与首道混凝土支撑浇筑成一体;步骤7:顶板回填、混凝土支撑拆除,上部道路结构分层制作。钢管桩施工选用振动沉桩的施工工艺,为了使振动对周边环境产生的影响减至最小程度,选用ICE-50RF免共振液压振动锤进行沉桩,该振动锤无共振,振动频率达到33.3Hz,可配合使用起吊能力大于80t的起重机。可在密集城市中(但不限于)震动受限制的区域快速施工长60m以上钢板桩或配合使用H形横梁。相比笨重的静压植桩机,可更好地保护周边建筑不受影响,节省工作时间和施工成本。ICE-50RF免共振液压振动锤相比低频电动锤、高频液压振动锤几乎不会引起土壤共振;土塞、挤土效应远小于一般锤击桩;振动锤噪音较低,且保持恒量;振动锤能提供最快的打桩方案,从而进一步减小了对于土壤的破坏。ICE-50RF免共振液压振动锤技术规格如表1所示。

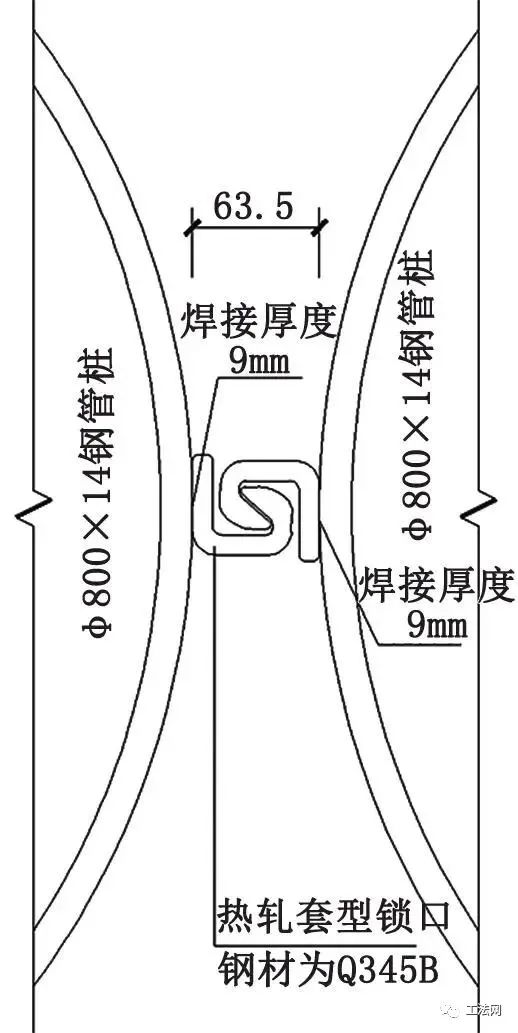

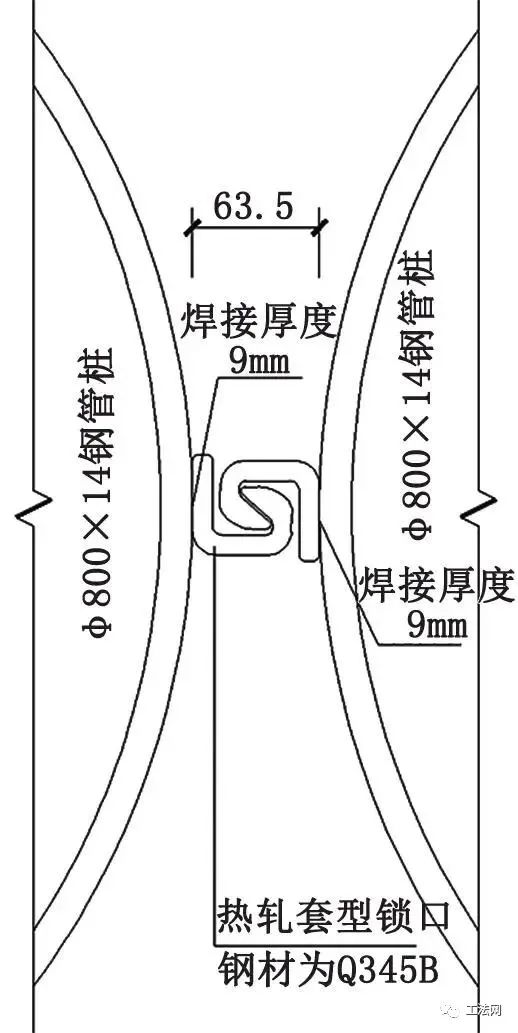

原设计采用“S”型锁口(图6)作为钢管桩之间的咬合形式,但考虑到本工程钢管桩打设深度达到28.5m,“S”型锁口容偏范围较小,实际施工中易发生错位,不利于钢管桩纠偏,且影响后期围护刚度及止水效果。

通过施工与设计沟通优化,最终确定钢管桩之间采用“凹凸”型锁口(图7),相较于“S”型锁口容偏范围更大,且满足沉桩及纠偏要求,整体性及止水性也能满足工程需求。

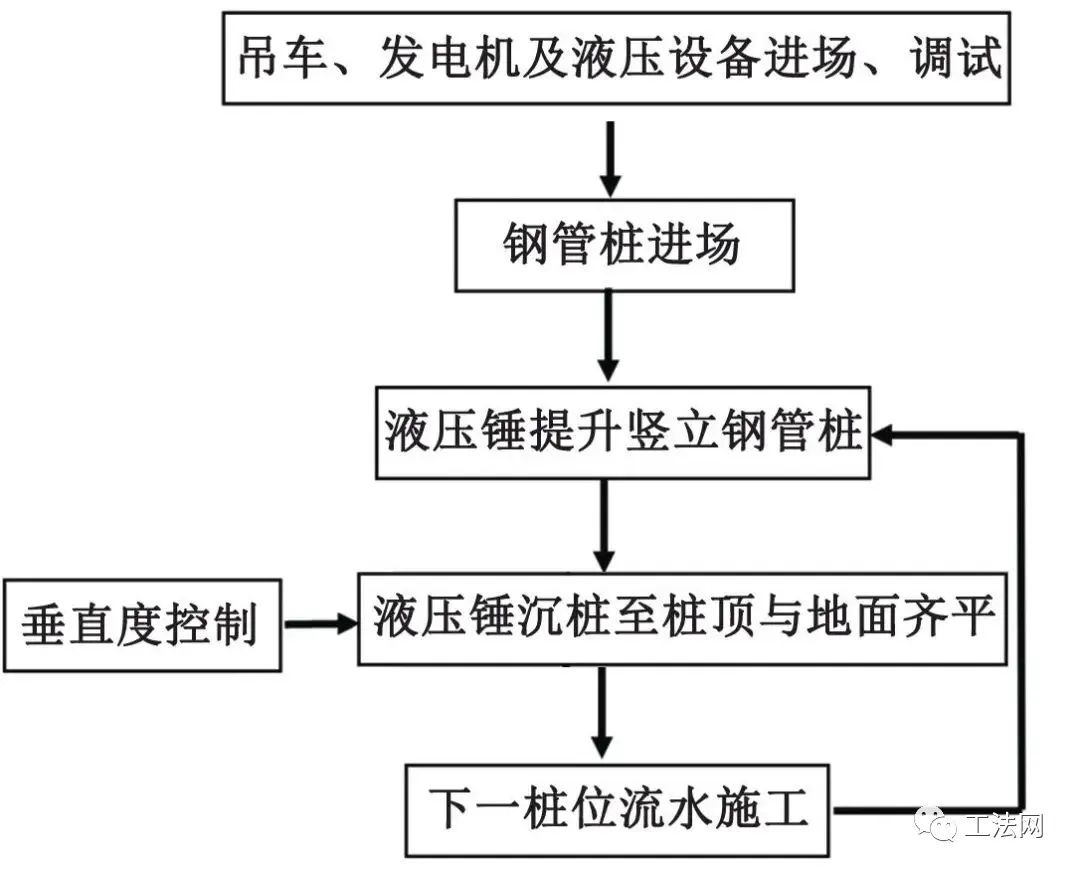

对钢管桩施工区域进行交通改道及围场,施工及作业需求单侧宽10m,长70m。采用ICE-50RF免共振液压振动锤、2台150t汽车吊。长28.5m钢管桩6根(工厂加工1节9.5m,现场焊接成28.5m整长)。考虑到一共施工6根钢管桩,节约成本考虑,采用1套设备施工,先施工北侧3根钢管桩,后施工南侧3根钢管桩。

1)1台汽车吊将长28.5m钢管桩起吊至垂直,1台汽车吊将液压振动锤起吊,在空中下放振动锤利用重力将夹具插入钢管桩夹紧管壁;2)钢管桩插桩时让桩头对准地面桩位标志物,然后用2台经纬仪交叉成90°,在能看清桩全长的地方观察垂直度。同时采用定位导向架,保证整个沉桩过程中,桩的中心位置及垂直度满足要求。3)垂直度控制分2步骤,第1步先观测桩机机身的垂直度,直至符合要求;第2步用经纬仪观测桩的垂直度,保证垂直度偏差不得超过0.5%。垂直度要进行反复多次调整,严禁桩体入土3m后强行拉拽,调整其垂直度。4)启动振动锤,达到预定转速后开始振设钢管桩,振设过程中密切关注振动锤油压及振幅变动情况,控制沉桩速度及质量。5)免共振液压振动锤不具备送桩能力,在桩身及振动锤上标设标高控制线,用水准仪控制最终标高。由于管位附近硬地面在施工前凿除,表层土暴露时间过长,受雨水浸泡后土体整体偏软,钢管桩自身重力又非常大,钢管桩在定位下放时,钢管桩与导向架容易同时发生偏移。现场分析原因:一是土层浸泡后较软导致的表层松动;二是导向架没有很好的固定措施,导致无法承受钢管桩晃动带来的位移。现场采取措施:在导向架与周边地面接触位置打入钢筋,有效焊接,使导向架与地面形成稳定的基座,避免导向架位移引起的桩位偏差。北侧第一根钢管桩打设时尚处于摸索阶段,用时较长为40min。后续施工时,纯沉桩时间基本可以控制在20min以内,沉桩速度为1.5m/min。总体施工用时:北侧3根钢管桩施工0.5d,设备转场0.5d,南侧3根钢管桩施工0.5d,合计1.5d。相较于SMW工法桩或钻孔灌注桩,钢管桩工艺的施工,相当高效。目前,6根钢管桩围护已实施完成,以最快的速度和最小的环境影响完成了施工节点目标,为通信管线敷设创造了有利条件。后续将根据总体施工进度完成其余段SMW工法桩及旋喷桩止水施工,在开挖过程中再进行验证钢管桩的刚度及止水性。通常情况下,围护结构形式的选择在初步设计阶段已确定 。但在施工过程中,难免会遇到工况条件的变化,需对局部的基坑围护形式作改变。钢管桩围护在市政地下空间中使用频率较小,主要原因是造价相对较高,但是在特殊工况条件下,钢管桩围护具有施工周期短、环境影响小等优点,可以考虑在类似工况条件下围护桩形式变更时推广应用。编辑整理:项敏

版权归原作者所有,仅作传播分享知识所用。

如有侵权,请联系编辑撤稿。