▍摘 要

目前,城市建设错综复杂,地上待建设结构和已建地下结构相互影响、相互制约。基坑工程邻近隧道施工,控制基坑渗漏水是关键之一。若土方开挖过程中发生渗漏水事故未得到及时控制,引发隧道的变形和渗漏,所造成的损失不可估量。施工过程中,对于渗漏水基坑的加固不但要确保基坑不再发生渗漏水险情,而且不能影响隧道的变形和安全。

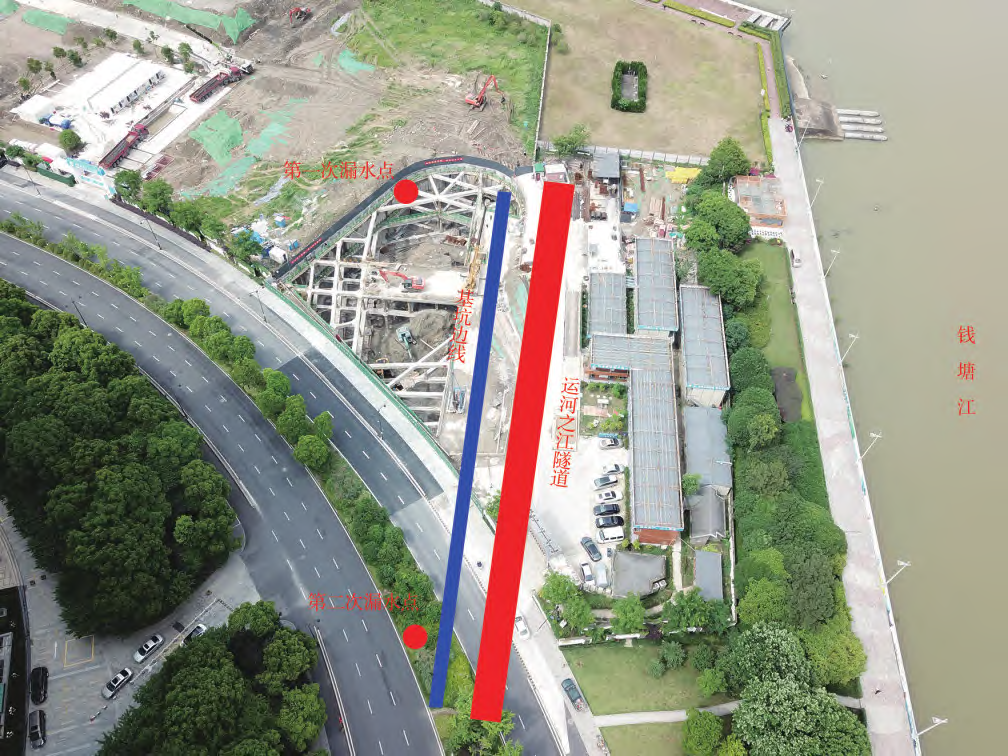

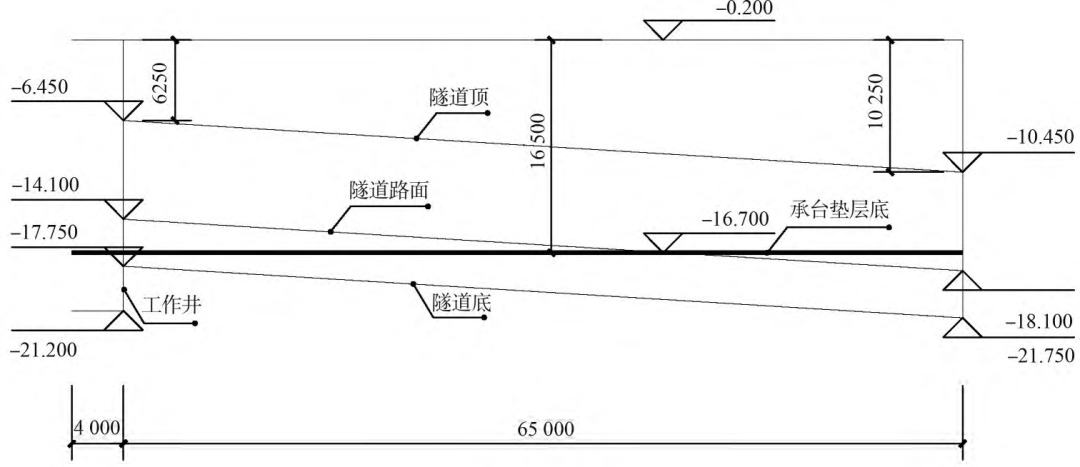

某工程位于钱塘江边,设计3层地下室,基坑开挖深度至承台垫层底为16.5 m。基坑东北侧为项目部和钱塘江堤坝,下埋运河之江隧道,平面位置见图1。运河之江隧道为公路隧道,分南北两线,北线靠近基坑,影响较大,南线远离基坑,影响较小。隧道采用泥水平衡盾构法施工,直径11.3 m,壁厚500 mm,隧道顶埋深6.25~10.25 m,由东向西逐渐加深,与基坑在剖面上的相对关系见图2。基坑边到北线隧道边最小距离为6.8~8.0 m。

基坑支护采用咬合桩加三道混凝土内支撑的支护结构体系,外侧一排高压旋喷桩作止水帷幕。坑内管井疏干降水,坑外管井控制性降水,隧道一侧为应急深井,原则上严禁降水,以防对隧道安全产生影响,其余坑外水位控制在地面以下6 m。

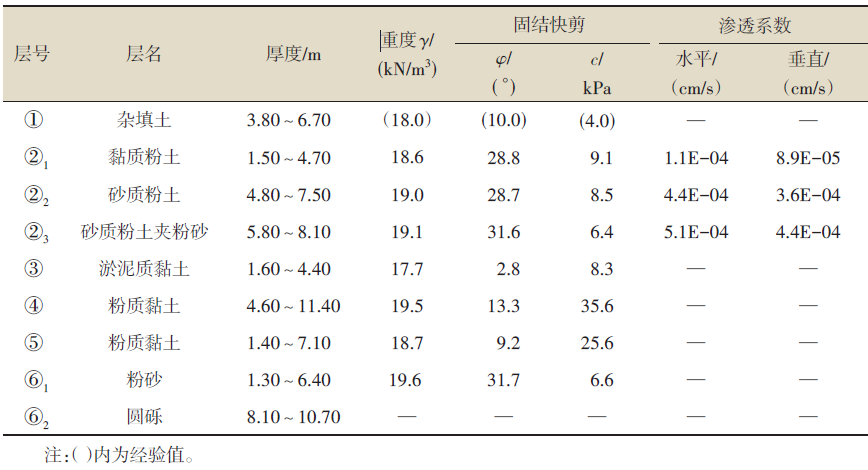

2.1 土层分布

场地地貌属钱塘江冲海积平原,地质环境基本未受破坏,主要土层力学参数见表1。

2.2 地下水

本工程场地临近钱塘江,地下水丰富,水位埋深在3.0 m 左右,丰水期时,地下水位接近地表,对基坑工程设计和施工有较大影响。

3.1 开挖现状

基坑工程西半部分已开挖至第三道支撑底,即开挖深度为12.7 m,并完成了第三道腰梁和支撑的浇筑;基坑工程东半部分土方开挖至第二道支撑底,即开挖深度为6.9 m,只完成第二道腰梁和支撑的浇筑。

3.2 基坑漏水

基坑工程土方开挖过程中,发生了两次渗漏水事故,漏水位置见图1。

第一次发生在基坑西侧,第二道支撑以下(开挖深度7.0 m) 土方刚开始开挖,水土喷涌而出,现场立即响应封堵,漏水险情得到了及时控制,并在漏水点外侧采用高压旋喷桩加固后,继续开挖土方,顺利实施了第三道支撑的施工。

第二次漏水发生在基坑东侧,基坑东侧开挖至深度为12.3 m 左右时,第二道支撑梁底以下约1 m (开挖深度为8 m) 处突然发生漏水现象,现场立即组织人员采用棉被堵塞漏洞、外侧快干水泥封堵,漏水险情及时得到控制,之后土方继续开挖。第二道支撑梁底以下约1.5 m (开挖深度为8.5 m)处又出现新的渗漏点,且渗漏点迅速扩大,水土流失严重。现场立即启动应急预案,采用钢管顶住棉被压入漏洞,表面快干水泥封闭,漏水得到控制后,立即将该处土方回填反压,确保基坑安全。至堵漏完成,水土流失约有10 m3,此时,周边三新路因水土流失严重,人行道出现局部下沉。在漏水点外侧采用高压旋喷桩进行了加固,高压旋喷桩参数与原止水帷幕设计参数一致。

3.3 渗漏点排查

事故发生后,对现场已开挖的咬合桩侧壁渗漏点进行了摸排,发现第一道支撑和第二道支撑之间的渗漏点基本没有,而第二道支撑和第三道支撑之间的渗漏点多达26 处,现场采用了咬合桩上植筋再浇灌混凝土的方式进行面层封堵,见图3。

3.4 原因分析

通过现场调查和资料查阅,综合分析了两次基坑漏水事故及桩间渗漏点较多分布的主要原因,有以下几个方面:

1)本工程地质情况复杂,经现场查勘和旋挖桩机清障的情况反映,块石分布广泛,深度多在地下4~10 m,尺寸约300~900 mm 不等;然而原地勘报告未见该深度的障碍物阐述,实际情况与地勘报告严重不符,导致一开始基坑设计采用三轴水泥搅拌桩作止水帷幕。三轴水泥搅拌桩在第二次漏水点部位和东北角隧道侧共施工9 幅,均不成型,反而变成新的障碍物,对后续止水帷幕变更后的高压旋喷桩施工造成了困难。

2)基坑工程临近钱塘江,土层在16 m以上基本为细沙土,地下水与江水联通,水流较大。地下障碍物和动水均对高压旋喷桩止水帷幕的成桩质量产生不利影响。

3)支护体系咬合桩采用全钢套管施工,由于工艺因素,咬合部位存在施工冷缝,使得咬合不佳。两次漏水点均发生在施工冷缝位置。若桩的垂直度未控制到位,则随着桩深度的增加,桩之间的搭接会越来越少,渗漏水的概率也会越来越高。

4)隧道侧虽然设置了应急性降水井,但是原则上不允许降水,因此该处水压力较大,漏水风险更高。

4.1 加固要求

基坑监测和之江运河隧道监测数据显示,支护体系整体稳定可靠,监测数值均在可控范围以内,排查整个基坑工程也未发现其他不安全因素。

根据两次渗漏水事故的经验与现场漏水点排查结果和高压旋喷桩的取芯结果,结合隧道的特殊安全性要求,对隧道侧基坑止水帷幕进行加固,确保基坑第三道支撑以下部分的支护体系不发生漏水现象是保证基坑和隧道安全的关键。

4.2 加固难点

现场施工情况复杂,加固过程既不能对运河之江隧道产生影响,同时又要便于现场实施和兼顾经济性,主要存在以下三个问题:

1)基坑原高压旋喷桩边线与隧道距离仅有4.5 m,若在外侧加固施工,不管是采用常规的高压旋喷桩或者是钢板桩,势必会扰动到隧道,增加隧道的风险,影响隧道的安全。且根据原高压旋喷桩止水帷幕的施工经验,无法保证成桩质量。

2)坑内第二道支撑施工完毕,与第三道支撑之间的净高仅为4.9 m,作业环境复杂,不满足拉森钢板桩等工艺的施工作业空间。

3)第三道支撑以上部位基本已经开挖完毕,考虑加固方案的经济性,也无必要对已开挖部位进行加强。

4.3 方案确定

综合考虑加固方案的安全性、可行性和经济性,确认在隧道侧采用RJP工法对第三道支撑以下的部位进行加固。

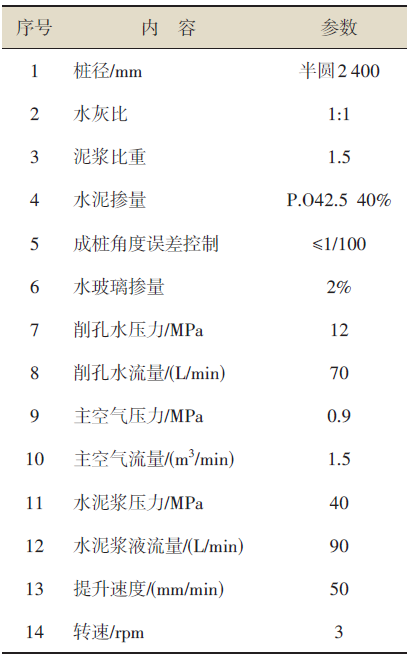

RJP工法主要设计参数如下:咬合桩内侧增设RJP工法桩,RJP工法桩为半圆,直径为2 400 mm,桩间距为1 600 mm,桩顶标高-13.0 m,桩底标高-23.0 m;采用P.O42.5 普通硅酸盐水泥,水泥掺量40%,水玻璃掺量2%~4%,注浆压力40 MPa;为保证隧道侧底板传力带的效果,每隔5 m掏挖传力洞,宽度约1 000 mm,掏挖应采用振动较小的方法,避免将周围RJP桩体震裂或与咬合桩脱离。

RJP工法又称超高压旋喷桩,与三重管高压旋喷桩的工作原理基本相同,是以高压喷射流两次破坏土层结构,浆液与土粒搅拌混合,凝固后便在地层中形成大直径固结体,属于半置换型。RJP工法施工中须先钻孔,再插入专用注浆管,提升喷浆过程中,利用上段高压水与压缩空气喷射流体先行切割土体,利用下段超高压浆液与压缩空气喷射流体扩大切削土体,形成大直径桩体。超高压水和超高压浆液喷射孔可按同一转动方向设定,转动角度90°~360°,可根据设计要求做成任意形状的桩体。

与高压旋喷桩相比,RJP工法注浆压力更大,桩体直径更大(最大可达到3.5 m),成桩质量更佳,桩身强度更高。RJP工法设备占地面积小,可在场地受限的区域施工,作业高度约5 m,可以紧贴基坑边进行施工,避开障碍物形成不规则形状的桩体,满足本基坑工程坑内加固作业的空间条件。

图4 腰梁钻孔

图5 RJP凿除

1)基坑工程临近隧道施工,确保基坑工程不漏水是保证隧道安全的关键之一。

2)基坑开挖后的加固既要具备施工可操作性,不对周边环境产生不利影响,而且要兼顾经济效益。

3)RJP工法实施前应进行试桩,确定各项材料和设备的技术参数。

4)RJP工法在基坑开挖后坑内止水加固效果好,桩身强度也达到了5 MPa,可以代替原混凝土传力带的做法。RJP工法桩体属于刚性体,破除时易产生裂缝,失去止水效果。

5)综合RJP 工法和咬合桩的止水作用,可免去原外墙外防水的工艺,应确保外墙单侧支模的安全性。

编辑整理:项敏

版权归原作者所有,仅作传播分享知识所用。

如有侵权,请联系编辑撤稿。

138 1818 6389