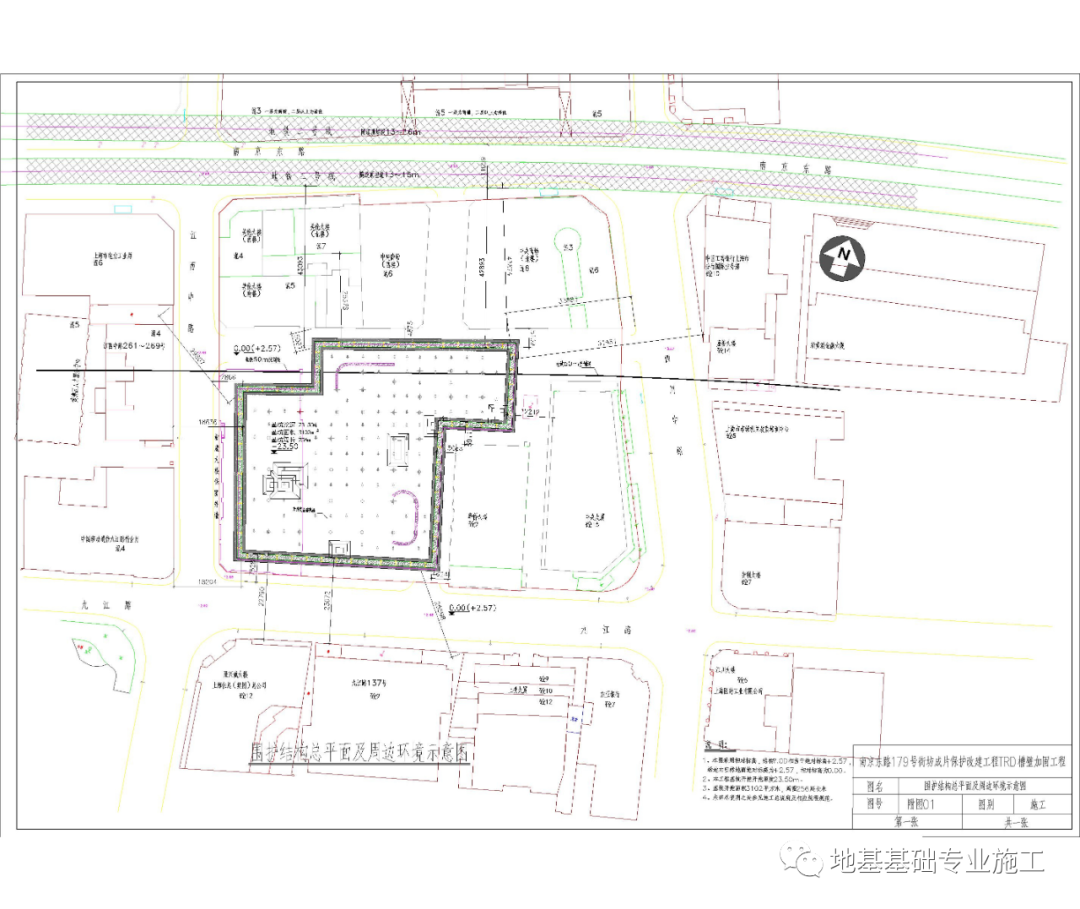

一、工程概况

二、工程重点难点

①施工场地位于闹市区,现场文明施工,环境保护要求极高。

②受周边原有建筑物外墙面已施工钢桁架影响,TRD施工作业面狭小,基坑外侧6个阴角转角部位均存在3m~5m的施工盲区。

③受保护建筑限制,桁架结构内施工时,开放长度不能大于6米,施工高度不得高于20米(桁架结构高25米),开放长度不能大于6米,土体累计位移不能超过3mm。

受施工高度的局限性,在该区域施工时,不采用常规起重机械辅助施工,下、拔切割箱时,利用TRD设备本身的起重装置进行施工。同时与监测单位同步沟通基坑位移测斜数据,动态调整TRD施工参数及安排。

三、TRD工法设备特点

(1)适用范围广:整机高度仅10.1m,特别适宜架空高压线下方等高度受限部位施工,本工程桁架结构高25米左右,TRD工法能在桁架内正常施工。

(2)超群的设备稳定性:通过低重心设计,与其他方法相比,机械设备的高度大大降低,施工安全性提高。

(3)高精度施工:通过内置高精度测斜仪器,在水平方向和垂直方向可以进行实时监控并指导施工。

(4)连续墙深度方向的品质均一,离散性小;

(5)适应地层比较广,对硬质地层(硬土、砂卵砾石、软岩等)具有良好的挖掘成墙能力;

(6)止水性能优异,墙体等厚,无缝联接;

(7)优良的环保性能,节省材料。

四、施工工艺流程介绍

机械组装﹥放样复核﹥场地平整达到设备需求的承载力﹥桩机定位﹥打入切割箱﹥先行挖掘(注入切割液)﹥回撤挖掘﹥搅拌成墙(注入固化液)。

主要施工步骤

(1) 测量放线

施工前,根据设计图纸或甲方提供的坐标基准点,精确计算出槽壁加固中心线角点坐标,利用测量仪器进行放样,并进行坐标数据复核,同时做好护桩。并通知总包单位、监理单位进行复核确认并及时完成测量报验。

(2) 开挖沟槽

桩位中心线放样后,对施工场地进行铺设钢板等加固处理措施,确保施工场地满足机械设备对地基承载力的要求,确保桩机的稳定性。施工前用挖掘机沿桩位中心线平行方向开挖工作沟槽至原状土深度,以探测浅层(2.0m以内)是否存在地下障碍物,未发现障碍物的区段及时用挖掘的素土回填;沟槽宽度约1.5m,沟槽深度约1.2m。

(3)吊放预埋箱

利用挖掘机沿槽壁加固中心线开挖深约3m、长约2m、宽约1m的预埋穴之后,用吊车将预埋箱吊放入预埋穴内。

(4)桩机就位

由当班班长统一指挥桩机就位,移动前看清上、下、左、右各方面的情况,发现有障碍物应及时清除,移动结束后检查定位情况并及时纠正,桩机应平稳、平正。

(5)切割箱与主机连接

用吊车将切割箱逐段吊放入预埋穴,利用支撑台固定;TRD主机移动至预埋穴位置连接切割箱,主机再返回预定施工位置进行切割箱自行打入挖掘至设计深度。

(6)安装测斜仪

切割箱自行打入到设计深度后,安装测斜仪。通过安装在切割箱内部的多段式测斜仪,可进行墙体的垂直精度管理,通常可确保1/250以内的精度。

(7)TRD工法成墙

测斜仪安装完毕后,主机与切割箱连接,进行三工序等厚度水泥土搅拌墙施工。

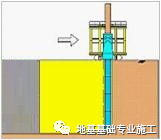

步序1——先行挖掘:通过压浆泵注入挖掘液,切割箱向前推进,挖掘松动原土层、切割成槽一段行程。

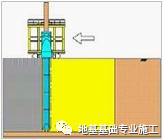

步序2——回撤挖掘:根据作业工效,一段行程的成槽完成后,切割箱再回撤至切割起始点。

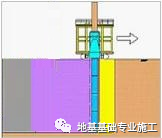

步序3——成墙搅拌:切割箱回撤至切割起始点后调换浆液,通过压浆泵注入固化液,切割箱向前推进并与挖掘液混合泥浆混合搅拌,形成等厚水泥土搅拌墙。

先行挖掘 回撤挖掘 成墙搅拌

(8)置换土处理

将TRD工法施工过程中产生的废弃泥浆统一堆放,集中处理。

(9)拔出切割箱

成墙搅拌结束后,在拟定切割箱起拔区域注入同配比的固化液,边起拔边注浆,确保对切割箱占据空洞进行密实填充和有效加固,结束直线段墙体施工。

五、关键施工技术

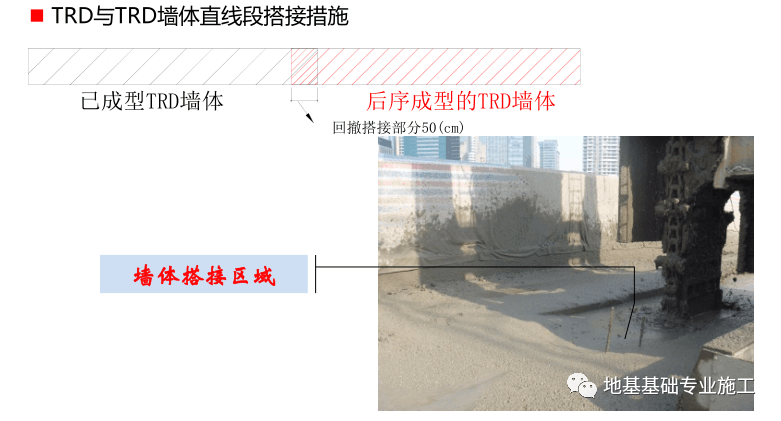

(一)、施工过程中一旦出现冷缝,后续施工的墙体宜搭接不小于已成型墙体500mm,严格控制搭接区域的推进速度,使固化液与混合泥浆充分混合搅拌,确保搭接质量。

施工冷缝补桩

如上图所示,是在施工中停电或其他机械设备出现问题时处理冷接缝问题。施工回切500mm~1000mm来重合先前施工部位,杜绝裂缝问题的产生。

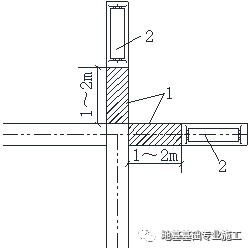

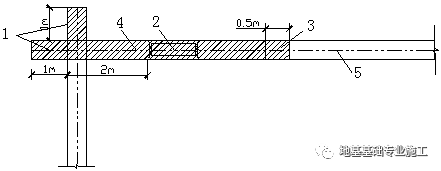

(二)、本工程切割箱的拔出方式采用内拔和外拔两种。在条件许可的情况下,尽可能采用墙外拔出切割箱。 根据施工深度、起重机起吊能力以及操作空间,分段、匀速起拔切割箱;切割箱起拔时间应控制在4h内。切割箱拔出同时应不断注入固化液填充拔出位置,注浆泵的工作流量应根据切割箱拔出速度进行调整。拔出切割箱时不应使孔内产生负压而造成周边地基沉降。

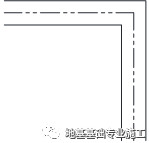

(a)设计转角 (b)实际施工转角

外拔切割箱示意图

1-转角十字搭接部位;2-切割箱拔出位置;

内拔切割箱示意图

1-转角十字搭接部位;2-切割箱拔出位置;3-搭接部分;4-后续成型墙体;5-已成型墙体